#Plastic Molding Manufacturing

Text

…How do we feel about the environmental implications of certain very tiktok-friendly Small Business Crafts such as resin work and polymer clay jewelry. I know that I feel and think things about them but I don’t really know what those things are

#like are they yet another expression of first world consumerist luxury?#is it irresponsible to create with what is essentially a lot of plastic?#is it stupid to shame people for this when their impacts are negligible compared to manufacturers and industry?#or is it something to be more concerned about?#how is the ‘accessible low-entry level craft -> small business on tiktok’ pipeline affecting artists?#in what ways do these crafts intersect w privilege or lack thereof?#what makes them different from things like beading/embroidery/pottery/painting/metalwork/sewing/other arts and crafts?#are they different at all?#idk I just feel like on the one hand yay creativity on the other hand i feel like it’s trendifying/yassifying/commodifying certain aspects#of creativity#like most amateur like ‘small business’ tiktok girlies are just making things that follow trends and often copies of whatever is popular atm#(at least in my experience)#like do you know what I mean. like all the resin girlies with their molds they bought on aliexpress#and the polymer clay earring girlies where they make the clay look like marble/stone in a ‘satisfying’ grammable process#of chopping up teeny bits of clay and mixing it with acrylic paint and gold leaf and rolling it all out#and it’s ‘satisfying’ and just the ~perfect~ vehicle for ~trending audios~

11 notes

·

View notes

Text

Material expansion: At present, the types of materials for 3D printing are relatively limited. In the future, more types of materials can be explored, including new polymer materials, metal materials, ceramic materials, etc., to meet the needs of different fields.

Technological progress: At present, the speed, accuracy and quality of 3D printing technology still need to be improved. In the future, new printing technologies can be developed to increase printing speed, reduce printing errors and improve printing quality.

Diversified applications: At present, the application fields of 3D printing technology are still relatively limited. In the future, applications in more fields can be explored, such as applications in construction, medical, aerospace, automobile manufacturing and other fields, and its unique technical advantages can be exerted.

Intelligent development: In the future, artificial intelligence, machine learning and other technologies can be combined with 3D printing technology to realize intelligent design, optimization and production, and improve production efficiency and product quality.

Green development: At present, the waste and environmental protection problems generated by 3D printing technology still need to be solved. In the future, we can explore the path of green development, such as developing recyclable materials, reducing waste generation, etc., while paying attention to the impact on human body and environment .

Interdisciplinary cooperation: In the future, cooperation and innovation between different disciplines can be promoted, such as combining biology, chemistry, physics and other disciplines with material science, mechanical engineering, electronic information and other disciplines to jointly promote the development and application of 3D printing technology .

Cost reduction: At present, the cost of 3D printing technology is still relatively high. In the future, technological progress and large-scale production can be used to reduce costs and increase the penetration rate and application range.

2 notes

·

View notes

Text

chair

Wlecome to visit our factory and negotiate business.

High quality surface blasting finished rotational aluminum mold factory and exporter

Dongguan Yuanyuhe Mould Co.,Ltd, produce rotomolding aluminum molds and rotationally-moulded products for the marine, medical, construction, leisure and sanitation industries etc.

High quality molds and products

LDPE HDPE XDPE plastic rotomolded products

7 notes

·

View notes

Text

Application of 3+2 CNC Machining in Mold Making Factory

Plastic injection mold manufacturers have long embraced simultaneous multiple-axis machining on machine tools with five or more axes, but more and more China injection mold makers have begun machining mold components on multiaxis platforms in the past few years, said Charlie Chan, engineering manager HS Mold & Die Co.,LTD

He mentioned, however, that the common approach for machining mold parts in houses is 3+2, or 5-axis positional machining. According to his estimate, about 80% to875% of the multi-axis work is performed via 3+2 rather than simultaneous when cutting up to five sides of a prismatic metal workpiece in one fixturing.

What is 3+2 CNC Machining

3+2 (5 axis) CNC machining, also called “positional five-axis machining”, is a technique whereby a three-axis milling program is executed with the cutting tool locked in a tilted position using the 5-axis machine’s two rotational axes, hence the name, 3+2 machining. During the machining process, the fourth and fifth axes are used to rotate the cutting tool in a fixed position rather than to manipulate the tool continuously. On a standard three-axis machine, the only part face that the CNC machine could cut with a cutting tool in its normal position is the horizontal face that faces directly at the spindle.

3+2 CNC Machining Advantages

Compared to conventional three-axis machining, the main advantage of 3+2 CNC machining is the reduction of setup time. According to data from our mold making shop, we could save easily 20% to 25% in setup time because we don’t have to handle that part multiple times.”

Another big benefit of 3+2 CNC Machining is that it allows for the use of a shorter, more rigid cutting tool. With 3+2 machining, the spindle head can be lowered closer to the work piece with the tool angled toward the part surface. This means that a good surface finish and more accurate dimensional results can be achieved .This helps to improve part accuracy by being able to position a work piece so that short, rigid cutting tools are applied, such as when producing undercuts in mold cavities and steep wall inserts in addition, with 3+2 machining, we can use standard, off-the-shelf tools

Rather than using some custom, extra-long tool or holder and risk vibration, this helps to save money easily by 10% to 15% in injection mold costs because there is no need to use special tools for mold manufacturers in china, 3+2 Machining is an ideal option because they can use more off-the-shelf, standard catalog tooling. They have the freedom to reach into my part at different angles without using an especially long tool or special to make that feature on that part.

Application of 3+2 CNC Machining

Where applicable, 3+2 machining will save time and improve operations.This technique is more and more popular with mold making company because it offers great convenience while deep cavities or inserts in complex plastic molds that would otherwise have to be machined with long, slender tools or with tool extensions. Long, slender tools increase the risk of deflection or chatter and tool extensions can create clearance problems. Using 3+2 machining also allows undercuts in cavities and steep walls on standing mold cores to be machined directly. This technique might reduce or eliminate operations for electrical discharge machining (EDM).Relatively few parts are not suitable for 3+2 machining, including complex components. 3+2 CNC Machining is usually used to machine below parts:

deep cavities or inserts in complex plastic molds

certain types of parts from the solid rather than from a complex casting

Drilling holes of metal parts at compound angles such as aluminum brake cylinders in a single setup

We are a China injection mold maker and our CNC machining center has both 3+2 and full 5 axis machining capability, capable of making prototypes and production parts as fast as one day. Reach out HS Mold and see how we could benefit your next CNC rapid prototyping or low-volume manufacturing project.

4 notes

·

View notes

Photo

Pressure Molding: Ceresana Report on the European Market for Plastic Injection Molding

From raw material directly to finished part: Injection molding is one of the most important processes in the plastics industry. "3D printing may be faster and does not require expensive molds," says Oliver Kutsch, Ceresana's managing director: "But injection molding is still unbeatable when it comes to cost-effectively producing plastic products of virtually any size or shape in huge quantities." Ceresana has studied the European market for injection-molded plastics: Last year, nearly 12.9 million tonnes of plastics were processed in Europe using this method.

Further information about the new market study “Plastic Injection – Europe”: https://www.ceresana.com/en/market-studies/industry/plastic-injection-europe/

#plastics#injection#molding#Plastic Processing#processing#packaging#producers#production#industry#chemical#manufacturers

2 notes

·

View notes

Text

They're so ugly I love themmmmmm

#kaiba has a button on his back implying some sort of kung fu grip action#but i can't get it to work 😔#joey also has a button on his back and a battery stopper strip thingy slot#but also a little lightbulb on his chest?????#🤔🤔🤔#is it supposed to be a metaphor for the heart of the cards or something#or did every toy in the 2000s just have to have some sort of electrical component to it#and so they said 'fuck it lightbulb joey wheeler'#it is a mystery#the marik one is obviously from a toy line released much later than the other 3#the duel disk has a little button on top that lets it spin open lmao#god i wanna see the production behind these things#like who was in charge of designing these what poor artist was tasked w trying to interpret the ygo hair in a 3d space#which heads of their departments looked at these foul beasts and said#'yeah these look totally fine. slap the company logo on the packaging and ship these out'#they're all hard plastic save for kaiba's coattails which are more like a rubber mold#i kno VERY LITTLE about the toy design/manufacturing process and pipeline from one of my old teachers#but he didn't really talk about it much cause it was a sketching class geared more towards animators and illustrators#god i should've asked him more questions about it i loooooove toy productionnnnnn#he always scared me tho 😔😔😔

5 notes

·

View notes

Link

Are you looking for affordable plastic molding in Chicago, Illinois? You are at the right place, Pangea Technologies is one of the best company for plastic injection molding in your area. Contact us today for more information. Get a Quote!

2 notes

·

View notes

Text

#plastic-parts-manufacturing-companies#plastic-components-manufacturers#Best-Plastic-Mold-Companies-in-Canada

0 notes

Text

Electric vehicle front cover hot runner mold design

1 Electric vehicle front cover structure

Electric vehicle front hood is shown in Figure 1. Average wall thickness is 2.2mm. Outer wall of plastic part has a smooth shape and no complex curved surfaces. However, inner wall has many features, which increases difficulty of mold design and manufacturing. These features include undercut grooves k1~k8, k1’~k8’, screw columns b1, b2, oblique holes h1,…

View On WordPress

#Design of molded parts#Electric vehicle front cover hot runner mold design#hot runner mold design#mold design#mold design and manufacturing#mold structure#molded parts#molded plastic parts#Parting and molding part#plastic parts#single-cavity two-plate mold#two-plate mold

0 notes

Text

How Hands Craft Precision: A Journey through Injection Parts and Molding Services by PTMS

PTMS's injection parts and molding services exemplify the pinnacle of precision engineering and craftsmanship. With a steadfast commitment to excellence and a focus on meeting the diverse needs of clients, PTMS continues to set the standard for innovation and quality in the manufacturing industry.

#plastic injection molding#plastic injection molding companies#plastic injection molding company#injection molding companies#injection molding company#injection molding manufacturers#plastic injection molding manufacturer#injection moulding manufacturers#plastic injection mold maker in china#injection mold maker china#injection mold maker#plastic injection parts#injection parts#plastic injection molding parts#plastic molded parts#injection molded parts#plastic injection molded parts#plastic injection molding service#injection molding services#plastic injection mold tooling#injection mold china#plastic injection tooling#injection mold tooling china#injection mould tooling china#custom injection molding#custom plastic injection molding

1 note

·

View note

Text

Optimisation de la conception pour les moules à injection amélioration des performances grâce à l'effet SEP

L’une des techniques les plus populaires pour produire des pièces en plastique précises et efficaces, notamment les Pommeaux de douche, est le moulage par injection. Une conception soignée du moule d’injection est essentielle à son succès. L'optimisation de la conception est essentielle pour augmenter la productivité, réduire les dépenses et obtenir de meilleurs résultats. Dans la conception de moules à injection, l’effet SEP (Simultaneous Engineering Principe) est devenu plus connu récemment. Cet article examinera les nombreux aspects de l'effet SEP et la manière dont il améliore les performances du moule.

Comprendre l'effet SEP

L'importance de l'intégration des processus de conception, d'analyse et de production dès les premiers stades du développement du produit est soulignée par le principe d'ingénierie simultanée (SEP). Grâce à cette approche proactive, les concepteurs peuvent anticiper d'éventuels problèmes, améliorer la conception des moules et réduire le besoin de modifications coûteuses plus tard dans le processus de production. Les principes fondamentaux de l'effet SEP et son importance dans la conception de moules à injection seront expliqués dans cette section.

Avantages du SEP dans la conception de moules à injection

Il y a plusieurs avantages à concevoir des moules à injection en tenant compte de l'effet SEP, en particulier lors de la production d'articles comme le pommeau de douche anti calcaire. Ceux-ci incluent des périodes de développement plus courtes pour les nouveaux produits, des produits de meilleure qualité, une production plus efficace et des coûts totaux inférieurs. Cette section examinera chacun de ces avantages et fournira des exemples de situations réelles pour souligner leur importance.

Intégration des principes SEP dans l'analyse des flux de moule

L’analyse du flux de moule est une technique essentielle pour l’optimisation de la conception. Les concepteurs sont capables de prédire la déformation des composants, d'identifier les défauts possibles et d'améliorer les canaux de refroidissement en modélisant le processus de moulage par injection. Nous verrons dans cette section comment l'ajout de l'effet SEP à l'analyse des flux de moules peut conduire à de meilleures conceptions de moules, à des informations plus approfondies et à des prévisions plus précises.

Sélection des matériaux et effet SEP

La longévité et les performances des moules à injection sont fortement influencées par les matériaux utilisés dans leur construction. Cette section examinera comment l'effet SEP aide les concepteurs à sélectionner les meilleurs matériaux en prenant en compte des aspects tels que le volume de production attendu, la complexité des pièces et les considérations environnementales.

Optimiser les systèmes de refroidissement avec SEP

L'obtention d'excellents composants et la réduction des temps de cycle de moulage par injection dépendent fortement d'un refroidissement efficace. Nous examinerons dans cette partie l'application de l'effet SEP à l'optimisation des systèmes de refroidissement, y compris les canaux de refroidissement conformes, la conception des déflecteurs et l'incorporation de matériaux de refroidissement avancés. Il en résulte une meilleure qualité des pièces et des coûts de production réduits.

Réduire les temps de cycle grâce au SEP

Le temps de cycle affecte directement les coûts et l’efficacité de la fabrication. En utilisant l'effet SEP, les concepteurs peuvent identifier les opportunités de réduire les temps de cycle sans compromettre la qualité des composants. Afin d'obtenir des temps de cycle plus rapides, cette section examinera diverses tactiques, notamment l'amélioration du positionnement des portes, le choix des matériaux de moule et l'affinement de la conception des composants.

Effet SEP dans les moules multi-empreintes

Même si les moules multi-empreintes augmentent la production, ils présentent des défis en termes de qualité stable des composants et d'équilibre des cavités. Afin de surmonter ces défis et d'assurer la cohérence entre plusieurs cavités, cette section examinera comment l'effet SEP peut être utilisé. Cela augmentera la productivité et garantira une qualité constante des composants.

Conclusion

La conception de moules à injection, en particulier pour des produits comme les Pommeaux de douche, a été révolutionnée par l'effet du principe d'ingénierie simultanée (SEP). Les fabricants peuvent obtenir une productivité accrue, des cycles de production plus courts et de meilleurs composants en plastique en utilisant les concepts SEP dans divers aspects de la conception des moules à injection. Accepter l’effet SEP est essentiel pour commercialiser des produits haut de gamme et rester compétitif dans un secteur du moulage par injection en constante évolution.

FAQ

1. Quel est l’effet SEP dans le moulage par injection ?

L'effet SEP (abréviation de « Simultaneous Engineering Principe ») fait référence à une méthodologie de moulage par injection où l'optimisation de la conception est intégrée dès le début du processus de développement de produits. En prenant dès le départ en compte la conception des moules et celle des pièces, les fabricants peuvent obtenir des améliorations significatives en termes de qualité des produits et d’efficacité de la production.

2. Comment l'optimisation de la conception améliore-t-elle les performances du moule ?

L'optimisation de la conception améliore les performances du moule en abordant des facteurs clés tels que la réduction des temps de cycle, la minimisation des défauts, l'amélioration de la qualité des pièces et la maximisation de la durée de vie du moule. Grâce à des techniques de simulation avancées et à des processus de conception itératifs, les ingénieurs peuvent affiner les conceptions de moules pour atteindre ces objectifs.

3. Quelles sont les stratégies clés d’optimisation de la conception des moules à injection ?

Les stratégies clés en matière d'optimisation de la conception incluent l'optimisation des canaux de refroidissement pour améliorer la dissipation thermique, la réduction des déchets de matériaux en optimisant la géométrie des pièces, la minimisation du gauchissement et du retrait grâce au placement correct des portes et l'utilisation d'un logiciel avancé d'analyse du flux de moule pour simuler et optimiser le comportement de l'écoulement.

4. Quels sont les avantages de la mise en œuvre de l’optimisation de la conception pour les moules à injection ? La mise en œuvre de l'optimisation de la conception des moules à injection offre plusieurs avantages, notamment une productivité accrue grâce à des temps de cycle plus courts, une réduction des coûts de fabrication grâce à des économies de matériaux et d'énergie, une qualité de produit améliorée avec moins de défauts et une compétitivité accrue en livrant plus rapidement des produits de qualité supérieure sur le marché.

#moulage par injection#pommeaux douche#injection plastique#pommeau de douche anti calcaire#plastic moulding manufacturers#plastic molds for chocolate making

0 notes

Text

T&R Tooling stands out as one of the leading plastic molding manufacturers in Texas, catering to a diverse range of industries with top-notch precision and expertise. Specializing in custom injection molding solutions, T&R Tooling has established a reputation for delivering high-quality products that meet the unique requirements of its clients.

T&R Tooling

282 Elm Grove Rd., Valley View, TX 76272

(940) 726–6020

My Official Website: http://www.trtooling.com/

Google Plus Listing: https://www.google.com/maps?cid=1529569677814869897

Our Other Links:

plastic injection tooling in Texas: http://www.trtooling.com/new-tooling/

3D Printing Texas: http://www.trtooling.com/3d-printing/

Service We Offer:

Plastic Injection Molding

3d Printing

Tool Repair

New Tooling

Design Services

Quality Assurance

Follow Us On:

Twitter: https://twitter.com/ToolingR31294

Pinterest: https://www.pinterest.com/trtoolingtx/

Instagram: https://www.instagram.com/trtooling/

#plastic molding manufactures texas#injection mold building texas#injection molding tooling texas#3D Printing Texas#rapid prototyping Texas

0 notes

Text

Are you searching for Plastic injection molding companies in china? Then here you are at the right place. Order any kind of mold for all industries with them now. Top quality and cost-effective guarantee. Order now!

#Injection Mold#Machining#Manufacturers#Mold Parts#Plastic Molds#industry#plastic injection molding companies in china

2 notes

·

View notes

Text

Common Challenges Faced by Injection Molded Plastic Manufacturers

Manufacturers of injection-molded plastic are essential to the delivery of a vast range of goods we use on a daily basis. The injection molding method is a key component of contemporary manufacturing, used in anything from complex electronic device components to packaging materials. But, the production of injection-molded plastic is not without its share of difficulties, just like any other business. We are going to have a look at some of the typical challenges that injection molded plastic manufacturers deal with and how they work through the difficulties of producing high-quality goods.

0 notes

Text

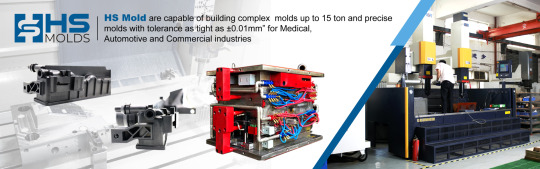

Find the best molds and complex plastic assemblies now with hsmolds.net. They provide the best china plastic injection molding service. With them, you can also get cost-effective services. So contact them now!

0 notes

Text

The Art and Science of Tube Bending Precision in Manufacturing

We are a leading metal fabrication and plastic molding manufacturer based in China. With years of expertise and state-of-the-art facilities, we pride ourselves on delivering top-notch solutions to our global clientele. Our dedicated team of skilled professionals ensures precision and quality in every project we undertake. From custom metal fabrication to plastic injection molding. For more information visit our website.

0 notes