Text

Triger kayışı nedir. Ne işe yarar. Ne zaman değişmeli?

Araç bakım ve tamirı alanındaki bu yazımızın hususu triger kayışı olacak. Triger kayışı nedir. Triger kayışı ne işe fayda, triger kayışı nasıl çalışır gibi merak edilen sorulara yanıtlar arayacağız. Triger kayışı ne vakit değişmeli ve ömrü ne kadardır gibi mevzulara değineceğiz. İlk evvel triger kayışı nedir açık olanlayalım.

Triger Kayışı Nedir?

Motorlarda, krank milinden, eksantrik miline hareket ileten, krank mili ile eksantrik milin hareket vakitlema eşzamanlılık (senkronizasyon)unu gerçekleştiren kayışa Triger kayışı adı verilir. (İng: timing belt) Özellikle kemerin ömrünü uzatmak için naylon takviyeli kordlarla beraber yüksek nitelikli kauçuktan üretilmiştir. Motorun dizaynına göre birçok halde su pompası da hareketini triger kayışından alır.

Triger kayışı aracın neresindedir?

Peki triger kayışı aracın neresindedir? Aracın motor evresindedir. Bazı vasıtalarda iletimin kayış konumune zincirle sağlandığını da ifade etmek lazım olur.

Acaba triger kayışını kendim değiştirebilir miyim? diye merak ediyorsanız. Evet. Triger kayışı gerçekte ulaşılması çok da zor olmayan bir konumdedir ve bir parça bilgi ile, siz de aracın triger kayışını denetim edebilir, hem de değiştirebilirsiniz.

Triger kayışı ne işe fayda?

Motorlarda krank milinde imal edilen dairesel hareketin Eksantrik mile iletilmesi gereklidir. Düzgün çalışan bir motor, eksantrik mili ve krank milinin dönüşü arasında titiz bir vakitlema gerektirir. Fakat İkisi arasındaki uzaklıknin uzun olması ve paralel eksenlerde çalışmalarından ötürü bu iletim kayış aracılığı ile gerçekleştirilir. Krank ve eksantrik milleri eksenleri arasındaki uzaklık uzun bulunduğu için kayışla hareket kayışla iletilmek mecburiyetindedır.

Peki triger kayışı ne işe fayda? sorusunun yanıtı yalnızca İki mil arasında hareket iletmesi midir? Hayır. Triger kayışının vazifiyeti, yalnızca yalın bir biçimde hareket iletiminden ibaret değildir. Motorun kamını ve krank milini eş zamanlılze eder ve her silindirin ideal vakitte ateşlenmesini sağlar. Bu sebepten triger kayışının [1konum]i çok çoktur.

Triger kayışı ne işe fayda ki yalnızca yalın bir kauçuk parçası diye düşünüyorsanız, triger kayışının [1konum]i ile ilgili hiç bir fikriniz yoktur. Motorun birçok parçasının eş zamanlılze çalışması bu kayış yardımıyladir. İngilizcede timing belt (vakitlema kayışı) denmesi de bu yüzdendir.

Aracınızın motorunun tarzına bağlı olarak Eksantrik mil (kam mili) yukarıyadaki görseldeki gibi İki adet olmayabilir. Bazı motorlarda 1 adet yer alır. Triger kayışının vazifiyeti yalnızca İki mil arasındaki hareket iletiminden ibaret değildir. Motor dizaynına bağlı olarak fazlası halde su pompasına, hem de enjeksiyon pompasına da hareket iletir. (Yukarıdaki görsel)

Triger kayışının özelliği dayanımının yüksek olması ve hareket iletiminde sessiz olmasıdır. Triger kayışının çalışması esnasında boşluk oluşmaması için kayış gergi sistemi ile gerdirilmiştir. (Yukarıdaki görsel)

Triger kayışı nasıl çalışır? Triger kayışının çalışma prensibi

Triger kayışı, motorun krank ve kam şaftına bir dizi kasnak aracılığı ile bağlanır. Krank mili, motorun yanma odasındaki pistonlardan aldığı dikey hareketi dairesel harekete dönüştürür. Eksantrik mili ise, yakıtı yanma odasına gönderen ve yanmış gazları egzoz manifoldundan dışarı çıkaran silindir başsı valfleri ve külbütör kolu sistematiğini çalıştırır.

Triger kayışının çalışma prensibi, yüksek süratte dönen miller arasında hareket iletmek, Aynı vakitte motor kam mili ile krank mili arasında eşzamanlılık (senkronizasyon) sağlamak [konum] kuruludur. Bu tip yaşami bir vazifiyeti bulunduğu için belirli bir gerginlikte tutulması lazım olur. Bu gerginliği sağlamak ve güvenliğini sağlamak için gerdirme kasnakları ve gergi yayları tüketilir.(yukarıyadaki görsel)

Triger kayışı Ne vakit değişmeli?

Triger kayışının periyodik kilometrelerde değiştirilmesi gerekmektedir. Triger kayışının ve gergisinin vasıta kataloğunda tespit edilen kilometre çalışmasından sonraki değiştirilmeleri lazım olur. Kaç binde değişmelidir diye smiktar sürücüler için, her vasıta yapımcı firma doğrulusunda değişen sayılar olsa da genelde minimum64000 kmde bir, maximum her 96000 km de bir değişmelidir denilir.

Daha fazlası için sitemizden 2.el makina ilanlarına bakabilirsiniz.

0 notes

Text

PNÖMATİK MOTORLAR. Özellikleri ve Çalışma sistemi

Bu yazımızın hususu pnömatik motorlar olacak. Pnömatik motorların çalışma sistemi. Pnömatik motorların özellikleri ve üstün yönlerine değineceğiz.

Pnömatik motorlar ve çalışma sistemi

Pnömatik sistemlerde basınçlı lıava enerjisini dairesel hareket dönüştüren pnömatik dönem elemanlarına pnömatik motorlar adı verilir.

Daha dikkat çekici bir ifade ile; bir pnömatik motorda, basınçlı havanın kinetik enerjisi dönen bir milin kinetik enerjisine dönüştürülür. Çıkış mili motorun çalıştırılacak makineye ya da aygıta bağlandığı noktadır.

pnömatik motor

çalışma prensipleri kompresörün tam tersidir. Kompresör, elektrik enerjisini evvel mekanik enerjiye, mekanik enerjiyi de basınç enerjisine çevirir. Motor ise bu basınç enerjisiyle mekanik enerji üretir,

Motora giren basınçlı havanın basıncı, motordan elde edilebilecek gücü ya da çıkış torkunu belirleme eder.

Havanın debisi ise, motor süratini belirler. Basınç ve debinin her İkisi beraber olarak, motor çıkış kuvvetinü belirleme eder.

Pnömatik motorların genel yapısı, birtakım hidrolik motor ve pompaların yapısına aynı. Fakat, pnömatik motorlar üstünde oluşturular bir grup belli farklılıklar, şunların basınçlı hava ile daha verimli olarak çalışabilmelerini sağlar.

Bir hava kompresörünün sisteme olası mümkün oldukça çok oranda basınçlı hava sevk yapabilmesini sağlamak için, hacimsel verimi genelde çok yüksektir.Bunun sebebi; piston, rotor ve başka parçaların çok sıkı geçmeli bir yapıda olmaları ve bundan dolayı maksimum çıkış kapasitesi dayanıklıalarıdır.

Pnömatik motorun parçaları. Patlatılmış montaj görüntüsü

Bir motorun olası mümkün oldukça kocaman bir mekanik çıkış kuvvetine sahip olabilmesini sağlamak için; motorlar olası mertebe, daha yüksek mekanik ve toplam verim değerleri gaye ilenarak tasarlanır. Yani, motor kocaman oranda iş ya da tork sağlayabilir; ama bu da daha çok oranda hava kullanılmasına mal olur.

Pnömatik Motorların Genellikleri

Pnömatik motorların genel yapısı hidrolik motorların ve pompaların yapısına aynı. Bazı farklılıklar yapılarak basınçlı hava ile daha verimli çalışan pnömatik motorlar tasarlanmıştir. Kullanma alanları son derece geniştir. misal ; diş tabiplerinin diş temizleme çark motorları, pah kırma, çapak alma, vida sıkma vb. sayılabilir.

Pnömatik motorlarla 500.000 devir/dakikalık devir elde etmek mümkün olabilir. Pnömatik motorlar birçok bölgeda çalışmaya elverişlidirler. Isı, nem, kir, pislik, soğuk ve titreşimli bölgelarda çok rahat bir biçimde çalışırlar.

Pnömatik motorlar ufak devirlerde yüksek döndürme momenti temin ederler. Pnömatik motorlardan elde ettikleri devir adedi arttıkça döndürme momenti azalır. Bundan ötürü yüksek devirlerde kocaman kuvvetler karşısında durabilirler. Pnömatik motorların aşırı yükler karşısında durması ya da geriye dönmesi motora hiçbir zarar vermez.

Daha fazlası için sitemizden 2.el makina ilanlarına bakabilirsiniz.

0 notes

Text

Komparatör nedir nasıl kullanılır

Bu yazımızda komparatör nedir. Komparatör okuma. Komparatör nasıl tüketilir. Komparatör ile salgı denetimi gibi hususları işleyeceğiz.

Komparatör nedir ?

Komparatör görünüş bakımından saate benzeyen ibreli denetim aletidir. Yüzeylerin birbirine paralelliği ,eksenlerin benzer tarafta olup olmadığı ,titiz makina parçalarının ölçü ve kaçık olanlık denetimleri komparatörle yapılır.

Komparatörlerin özellikleri:

Komparatörlerin özelliği, yoklayıcı uçları ile denetim edilen yüzeylerdeki değişikliklerı büyülterek göstermesidir.

Büyük ibre, üzeri 100 eşit parçaya bölünmüş bir gösterge önünde hareket eder. Her seksiyon, 0,01 mm yi gösterir. zira ölçü mili 1 mm hareket gösterdiğinede ibre 100 bölüntülü gösterge önünde bir tam devir yapar. Dolayısı ile 1 seksiyonlük dönüş: 1/100 mm = 0,01 mm olur.

Komparatörün ufak ibresi tam mm leri gösterecek biçimde döner.

Komparatör (sıfır) çizgisinin sağında ve solunda (+,-) işaretleri ya da tolerans göstergeleri [benzer]. Ölçerken ibre (+) doğrultua giderse ölçünün büyüdüğü, (-) doğrultua giderse küçüldüğü anlaşılır.

Komparatörler tanınan bir başlanma ölçüsüne göre (ölçü lokması ve ya malafa ile) ayarlanır ve ölçülecek parçalar bu ölçüye göre karşılaştırılarak değişikliklerin tolerans sınırını aşıp aşmadığı denetim edilir.

Komparatör okuma

Yukarıdaki biçimde gördüğünüz gibi komparatör, denetim edilecek parçanın adsal ölçüsüne ideal bir Johnson mastarı ile 30 mm ye ayarlanmış olsun.

Ayarlamayı yapar iken, komparatör ibresi, işin tolerans sınırında çok itilmiş ve sıfırlanmış olması gereklidir. Ayar prosedüründen sonraki parça denetim edildiğinde ibre +0,12 mm yi göstermiştir. Böylelikleparçanın ölçüsü, adsal ölçüden (ayar ölçüsünden ) 0,12 mm çok demektir. Parçanın yapım ölçüsü:

a) 30 + 0,11 için iş, ölçüye gelmemiştir.

b) 30 + 0,12 için iş, ölçüsündedir.

c) 30 + 0,13 için iş sorunlutur.

salgı komparatörü ile salgı denetimi

Komparatörlerin bir diğer kullanma biçimi de yukarıyada biçimde verildiği gibidir : Komparatör, denetim edilecek parça yüzeyi üstündeki başlanma noktasına göre ayarlanarak benzer yüzeyde ya da benzer ölçüde oluşacak değişiklikler okunur . Böylece, parçanın ölçüsü, yüzeylerinin paralelliği ve düzlemselliği de denetim edilmiş olur.

Daha fazlası için sitemizden 2.el makina ilanlarına bakabilirsiniz.

0 notes

Text

Matkap çesitleri

Makine eğitimi imalat prosedürleri / matkap tipleri

Bir matkap kendi ekseni çevresinde dönerek ve bunun yanı sıra ekseni tarafında ilerlekonumek İki kesici ağzı ile kesme yapar. Metallerin işlenmesinde birçok türten matkaplar tüketilir. Her matkap türü ihtiyaçden ötürü üretilmiştir.

Bugün sanayide sarfedilen matkap tipleri genel olarak 5 farklı takım durumunda yapılır. Bunlar:

Helisel Matkaplar

Punta Matkapları

Namlu Matkaplar

Havşa Matkabı

Özel Matkaplar

Helisel Matkaplar

Helis matkaplar, silindirik bir beden üstünde karşılıklı olarak İki helis kanalı olan ve her İki kanalın ucunda birer ağız tespit edilen kesici bir grupdır. Helis matkaplar yüksek nitelikli grup çeliklerinden (HSS),taşlanarak, frezelenerek ya da haddelenerek yapılırlar.

Matkabın helis kanalları çıkan talaşların dışarı atılması ve bunun yanı sıra deliğin içerisine soğutma sıvısının aktarılmasını sağlar. Matkap keserken delik yüzetekrar gerçekleştireceği sürtünmeyi azaltmak için helis kanalların sırt kısımları, zırh denilen bir şerit kalacak biçimde boşaltılmıştır. Delme sırasında deliğin yüzetekrar yalnızca zırh ilişki eder.

Matkap ucunun 120 derece bilenmesi ile ,matkabın kesici ağızları [konum] çıkar.Bileme sırasında ,kesici ağzın arka kısmına doğru 6-8 derecelik bir boşluk açısı verilir.Bu suretle kesme sırasında serbest yüzeylerin kesilen yüzeylere sürtünmesi önlenmiş olmasından ağızlar işe dalar ve kesme vakası oluşur.Helis matkapların ağızlarındaki kesmeyi kolaylaştırılan açıların bileme sırasında basitçe verilmesi,bileme sonucunda matkap çapının benzer kalması,matkapların sökülüp-takılmasının basit ve oldukça kolay olması,bu grupların ehemmiyeti arttırmıştır.Bu sebepten birçok işlerde boşaltma ya da çürütme prosedürleri matkaplarla yapılır.

Helisel matkaplar silindirik ve konik saplı olmak suretiyle İki biçimde imal edilir.Genel olarak çapı 16 mm ye kadar olan matkaplar silindirik saplı,çapı 16 mm den yukarıya olan matkaplar konik saplı uygulanmaktadır.Fakat birtakım özel hedefler için bu genel kuralın dışında yapılmış matkaplara rastlanabilir.

Daha fazlası için sitemizden 2.el makina ilanlarına bakabilirsiniz.

0 notes

Text

Helisel matkaplar nedir?

Helisel Matkaplar

Makine eğitim imalat prosedürleri dersleri kategorisinde bu yazımızın hususu helisel matkaplar olacak.Helisel matkapların kısımları.Helisel matkapların açıları.titizlikteri. Helisel matkapların tipleri ve Helisel matkapların bilenmesi ,özlerinin inceltilmesi gibi mevzulara değineceğiz .

Helisel Matkapların Çeşitleri

Bildiğiniz üzere [konum]de sarfedilen tüm gereçlerin [konum] birbirisinden değişiktir. Metal gereçdeki bu değişik özellikler, şunların işlenmesinde sarfedilen kesici grupların da birtakım değişiklikler taşıması gereklidir.

Matkabın iyi kesmesi, çıkan talaşların iyi akması ile mümkün olabilir. Talaşların basit akması ,matkabın helis açısına bağlıdır.Bu sebepten helisel matkaplar üç helis açısına göre uygulanmaktadır.

Helis matkap tipleri :

N Tipi : Normal sertlikteki çelikler içindir.Helis açısı 18-30 derece arasında olup uç açısı 118 derecedir.

H Tipi : Sert çelikler içindir.Helis açısı 10-15 derece arasında olup uç açısı 118 derece dir.

W Tipi : YumUşak gereçler içindir.Helis açısı 35-40 derece olup uç açısı 118-130 derece arasındadır.

Matkapların uç açıları da gereçlerin türine göre değişir. Matkabın uç açısı kocaman olursa kesici ağızları kısa olur ve kesme sırasında az ısınır. Eğer matkabın uç açısı dar olursa kesici ağızları uzun olur ve matkap delme sırasında çok ısınır ve bu yüzden kesme özelliğini kısa vakitte kaybeder.

Helisel Matkapların Kesmesini Sağlayan Açılar

Bir matkabın normal koşullarda basit kesebilmesi için ağızlarına belirli değerlerde açılar verilir. Bu açıların değerleri delinecek gereçlerin türine göre değişiklik göstermektedir.

Helisel matkaplarda uç Açısı:

Helisel matkaplar işe batarak kesme gerçekleştirdikleri için uçları sivri bilenirler. Matkap ucunun sivriliği uç açısı ile sağlanır. Matkabın uç açısı çelik gereçler delmek için 118 derece, yumUşak ve kırılgan gereçler için 130 derece olarak belirlenmiştir.

Matkap Talaş Açısı (Helis Açısı):

Matkabın helis kanalını oluşturan açıdır. Kesme sırasında çıkan talaşlar bu kanalı izleyerek dışarı çıktığından bu açıya bunun yanı sıra talaş açısı da adı verilir. Matkabın talaş açısı ,yani helis açısı ,delinecek gereçnin türine göre değişir.Normal imalat çelikleri için 19-40 derece ,sert ve kırılgan gereçler için 10-19 derece ve yumUşak gereçler için 27-45 derece arasında verilmektedir.Helis açısını matkabı yapan firma sunar.Bu açının değiştirilmesi olası değildir.Bu açı [1konum] çok mecburi durumlarda matkabın talaş yüzeyinden bilenmek suretiyle ayarlanabilir.

Helisel matkaplarda boşluk Açısı:

Delik delerken, matkabın kesici ağızlarının arka yüzeyinin kesilme yüzetekrar sürtünmesini önlemek için verilen açıdır. Boşluk açısı genel olarak 12 derece olup yalnızca sürtünmeyi engellemez, bunun yanı sıra matkabın iyi kesmesini de sağlar. Bu açı az verildiği vakit sürtünme seviyesi artar, çok verildiği vakit da kesici ağız incelir. Bu hal, matkap ağızlarının kırılmasına ve acele körlenmesine neden olur. Bunun için boşluk açısının da delinecek gereçnin türine ideal olarak verilmesi lazım olur.

Matkap Uç Kenar Açısı(Yardımcı Kesici Kenar Açısı ):

Matkabın uç kıyı açısı, İki serbest yüzey bilenirken verilen boşluk açıları ile meydana gelen kıyıın matkap ekseni ile yaptığı açıdır. Uç kıyı açısının sayısal değeri matkabın bilenmesinden tesirlenebilir. Matkap bilenirken uç kıyıının tam doğrulukta teşekkül etmesine dikkat etmek gerekir. Matkabın uç kıyıı tam manası ile kesme yapmaz, [1konum] kazıma yaparak matkabın işe dalmasını sağlar. Bu sebepten matkabın uç kıyıına yardımcı kesici kenar adı verilir. Yardımcı kesici kenarın matkap ekseni ile yapmış bulunduğu açı 55 derece olması gereklidir

Helisel Matkapların Kısımları

Sap: Matkabın, matkap çabukgâhının milindeki konik deliğe ve mandrene giren kısımdır. Konik saplı matkabın ucunda, matkap çabukgâhının miline açılmış olan kanala ideal bir dil alanı bulunmaktadır. Bu kısım mil içerisinde matkabın dönmemesini ve kama ile matkabın basitçe çıkmasını sağlar. Gövde: Matkabın helisel oluklarının varolduğu alanına beden adı verilir.

Helisel Kanallar: Gövde çevresinde helisel şekilde açılmış kanallardır. Bunlar, kesici ağızların ortaya gelmesini, kesme hemen meydana gelen talaşların dışarı atılmasını ve soğutma sıvısının matkap ucuna ulaşmasını temin ederler.

Matkap Ucu: Matkabın, ideal bir açı altında şekillendirilen kesici alanına adı verilir. Kesici ağızlar ucun taşlanması ile elde edilir.

Matkap Uç Yüzeyi: Kesici ağzın arkasında kalan yüzeydir.

Matkap Kesici Ağızları: Matkabın kesici kenarlarıdır.

Matkap Zırhı: Helisel kanallar süresince ortaya getirilmiş dar bir yüzeydir. Matkabın tam çapı karşılıklı zırhlar arasındaki uzaklıkdir. Zırh, matkap ile iş parçası arasında ortaya istikbal sürtünmeyi azaltır.

Ölü Merkez: Matkabın iyi bilenmesi ile oluşan İki kesici ağzın birleştiği konumdir.

Matkap Özü: Helisel oluklar arasında kalan dar kısımdır ve uçtan sapa doğru kalınlaşır.

Helisel Matkapların Hassasiyeti

Helisel matkapların çap ölçüleri h8 toleransı, hassasiyetinde yapılır. Yani mükemmel bilendiğini farz ettiğimiz herhangi bir helisel matkap ile bir delik delindiğinde, bu deliğin çapı matkap genelinden h8 toleransının değeri kadar kocaman olabilir.

h8 toleransı çap kümelerina göre farklı değerlerdedir. Matkapların çapları, ucundan sapa doğru gittikçe her 100 mm boyda 0,02-0,08 mm kadar incelir, yani matkapların çapları sapa doğru incelerek konikleşir. Böyle yapılmasındaki hedef, delik derinleştikçe matkap zırhının delik yüzetekrar sürtünmesini engellemektir. Bu sebepten, helisel matkapların boyları kısaldıkça, çapları da oldukça az bir oranda küçülür. Kısalmış matkaplarla delinen deliklerin çapları gerçek ölçüden daha ufak çıkabilir. Bu fark 100 mm boyda [1konum] 0,08 mm kadar olabilir.

Helisel Matkapların Bilenmesi

Kaçınılmaz aşınmanın beraberinde, helisel matkaplarda çok yüksek kesme süratlerinda kesici köşeler ve çok yüksek gelişmede enine kesici kenarlar ek olarak aşınabilir. Yanlış bilenmiş matkaplarda aşınma bilhassa yüksek olur.

Matkap ucunun çok zayıf olmaması için ,enine kesici kenarın çapı matkap çapının minimum1/10 u kadar olması gereklidir.İlerleme gücü,enine kesici kenarın sivriltilmesiyle aşağı yukarı olarak yarısı kadar azaltılabilir.

Ayrıntılı bilgi için bknz : Matkap ucu bileme

Özleri inceltilmiş helisel matkaplar

Bir matkabı güçlendirmek için öz, sapa doğru yaklaştıkça kalınlaştırılır. Çapı 20mm ve daha düşük olan matkaplarda bu vaka basitçe fark edilmeyebilir. Ancak kocaman çaplı matkaplarda matkap boyu kısaldıkça uç,genişleyecektir. Bu halde matkabın iş parçasına dalması çok daha zorlanacak ve yanacaktır.Bu [1konum] ortadan kaldırabilmek için matkap özünün inceltilmesi lazım olur, bu iş için dar bir taş kullanılmalı ve her İki yönlerden de eşit oranlarda taşlanarak merkez konumunde bırakılmalı, öz lüzumsuz konume inceltilip matkap zayıflatılmamalıdır.

Daha fazlası için sitemizden 2.el makina ilanlarına bakabilirsiniz.

0 notes

Text

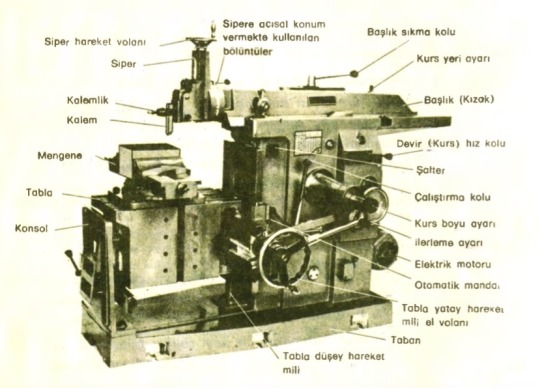

Vargel tezgahı nedir?

Alternatif doğrusal dinamik bir kalem yardımı ile genelde düzlem yüzeylerin kabaca işlenmesine yarayan iş makinelerine vargel çabuk gahı.Düzlem yüzeyler, profilli yüzeyler, iç ve dış kanallar ve dişli çarkların işlenmesinde tüketilir. İmalat prosedürlerinde evvelleri mühim bir konume sahip olsa da şimdilerde makine teknolojisi ve bilhassa kesici grup teknolojilerindeki ilerlemelerle beraber konumunu çok eksenli dik prosedür çabukgahlarına bırakmıştır.Yine de birtakım ufak çaplı işletmelerde ve yöntem okullarda kullanabilmek mümkündür.

Vargel çabukgahının Çeşitleri :

1-Mekanik planlı vargel çabukgahı

2-Hidrolik planlı vargel çabukgahı

Yukarıda verilen biçimdeki vargel çabukgahı mekanik sistemle çalışır.

Mekanik vargel çabukgahı

Mekanik vargel çabukgahlarında elektrik motorunun sağladığı dairesel hareket detaylı mekanik transfer organları ile (eksantrik dişli ve biyel kolu ile) doğrusal harekete dönüştürülerek kesici hareketi sağlar.

Mekanik Vargel çabukgahının çalışma prensibi :

Vargel çabukgahının çalışma prensibi ; Tezgahın başlığına doğrusal – seçenek (vargel) hareketi veren mekanik çalışma düzeneğinin şeması alttaki biçimde [kuvvet ]dir.

Elektrik motorunun döndürdüğü ufak bir dişli, düzenin kocaman dişlisini, yani diskini [kuvvet ]. Disk’le beraber üstündeki muylu da döner. Bu muylu, oynak vida ile diske bağlı olup, çatal kulisin içerisine alıştırılmıştır. Böylece, muylunun dönme hareketi, çatal kulise açısal hareket kazandırır. Alt doğrulusunda sabit eklemlı ve üst doğrulusunda oynak eklemlı olan çatal kulis, çabukgah başlığına; sıkma kolu ile bağlıdır. Bu sebeple, çatal kulisin açısal sarkaç) hareketi; çabukgahın başlığına doğrusal seçenek hareket olarak geçer.

Vargelde gidiş – dönüş hareketinin oluşumu. A: Kurs kocaman. B: Kurs ufak. Diskin devrinde, üstündeki muylu α ve ß açılarını karşılayan yaylar kadar yol alır. Muylu α açısı kadar döndüğünde çabukgah başlığı iş kursunu, ß açısı kadar döndüğünde ise boş kursu kateder. Bu İki kurs benzer uzunlukta olmasına rağmen karşılıkları olan α ve ß açıları değişik olmasından, kursların süratleri farklıdır. Küçük olan ß açısının sağladığı boş kurs, iş kursuna göre daha süratli olur ve boş kurs süreyi azaltılır.

Gidiş-dönüş hareketinin şeması A: Kurs küçültülmüş. B: Kursun büyültülmesi.

Kurs uzunluğunun ayarı için, hareket vidası çevrilerek muylu kaydırılır. Muylu dönme merkezine yaklaştırılırsa kurs küçülür şayet uzaklaştırılırsa kurs büyür.

Kursun uzunluğu, muylunun yörüngesi ile doğru ilişkilidir.

Hidrolik vargel çabukgahı

Hidrolik Vargel çabukgahları hidrolik sistemlerin ilk kez uygulanmaya başlandığı üretim çabukgahlarıdır. Sistemleri gayet yalın ve ssayısır. Mekanik olarak çalışan vargel çabukgahlarına göre daha yalın yapılıdır. Dolayısıyla mekanik vargel çabukgahlarına göre daha verimlidir. Hidrolik vargel çabukgah larında sürat istenilen her değerde değiştirilebilir.

Hidrolik planlı vargel çabukgahı (alttaki biçimde) basınçlı akışkan kuvveti ile çalışır.

Bu çabukgahta elektrik motorunun çalıştırdığı pompa, hidrolik akışkanı (yağı) yön valfinden geçirerek silindire basar. Basınçlı yağ; piston kolunu ve başlığı ilerleterek çabukgahı çalıştırır. Yön valfi, yağın belli aralarla İki yönlü olarak silindire girmesini ve başlığın ileri-geri hareketini sağlar.

Hidrolik vargel çabukgahında akışkanın yolu üzerine eklenilen bir akış denetim valfi ile çabukgahın hareketinin sürati istenilen sayısal değeri değiştirilebilir. Hidrolik vargel çabukgahları mekanik vargel çabukgahlarına göre daha kuvvetli, ucuz, bakımı ve tamirı kolay.

HİDROLİK VARGEL TEZGAHININ MEKANİK VARGEL TEZGAHINA GÖRE ÜSTÜNLÜKLERİ

1— Hidrolik vargel çabukgahında sistem çok yalın ve ssayısır.

2—Gürültü ve titreşim yok denecek kadar azdır bu da daha titiz iş elde etme olanağı sağlar.

3— Kesici sürati istenilen her değerde değiştirilebilir.

4—Hidrolik vargel çabukgahının bakım—tamir ve onarımi daha kolay.

5—Hidrolik vargel çabukgahları daha uygun fiyatlıdur.

6 – Hidrolik vargel çabukgahında kurs ayarı istenilen ölçüde tam anlamıyla yapılır, bu da çabukgahın daha verimli olmasını sağlar.

7—Hidrolik vargel çabukgahında yön denetim valfi elektrik sinyalleri ile denetim edilebilir. Bu hal istenirse çabukgahın uzaktan kumandasını ya da uygulamaylanabilir denetim sistemleri eşliğinde çalışmasını sağlar.

8—Hidrolik vargel çabukgahının ömrü daha uzundur ve çabukgahın za man içerisinde yıpranması daha düşük olur.

9- Uygun bir hidrolik pompa kullanmak koşuluyla çabukgah menyinesi ve kesicinin yatay olarak sağa —sola düşey olarakta yukarıya – aşağı hareketi benzer sistemden elde edilebilir, hem de proğramlanmak suretiyle çabukgah kendiliğinden çalışabilir.

10- Kesici kalem ileri giderken yavaş geri gelir iken daha süratli olarak değiştirilebilir ve kesicinin yön değiştirmelerinde vuruntusuz hareket elde edilir.

Her hidrolik sistemde bulunduğu gibi hidrolik dönem elemanlarını vazifeleri arasında basınç düşmelerine yol açması vargel çabukgahının da verimliliğini bir oran azaltmaktadır. Hem de boru ve bağlantılarda oluşan sızıntılarda basınç düşmesine sebep olabilmektedir. Basınç düşmelerini minimumdeğere indirmek için ideal borular ve birleştirme elemanları, sızdırmazlık elemanları ve sistem için ideal hidrolik yağ kullanılmalıdır. Hem de düşük sıcaklıklarda hidrolik yağın viskozitesinin yükselmesi akışkanlığını zorlaştnehirtadır. Bu halde çabukgahın verimliliğinin düşmesine yol açmaktadır. Bu sebeple düşük sıcaklıklarda vargel çabukgahında ilk işe başlanacağı vakit kısa bir müddet çabukgah boşa çalıştırılır. Böylece hidrolik yağın sistemde bir ya da İki defa dolaşması sağlanır ve yağın ısınması sağlanır.

Daha fazlası için sitemizden 2.el makina ilanlarına bakabilirsiniz.

0 notes

Text

Borwerk Matkap Tezgahları

Torna ve freze çabukgahlarında işlenemeyecek kocamanlükteki parçaların işlenmesine fayda. Hem torna hem freze özelliği bulunmaktadır. hem de bu çabukgahlardan daha işlevseldir. iş parçası sabit, çakı dinamikdir. ayna aracılığı ile çok kocaman çaplarda iç ve dış fatura açabilir. tabla 360° dönme yetenekine sahiptir. böylece değişik yüzeylerde ki prosedürler için parçayı söküp takmaya gerek yoktur. bunun dışında tabla ileri geri, ayna ise sağa sola hareket edebilmektedir. 3 eksen ( x,y,z ) çalışabilme özelliğini içerisinde barındırır.

Yatay delme çabukgahları, kocaman ölçülerdeki makine bedenlerinde tespit edilen detaylı çaplardaki ve koordinatlardaki delik delme prosedürlerinde ve yüzeyleri frezelemek için yapılmış özel çabukgahlardır. Bu çabukgahlarda bunun dışında, kanal açma. vida açma ve düzlem yüzeylerin işlenmesi gibi frezeleme prosedürleri de uygulanmaktadır.

İmalat pazarında fiyatlandırma genelde parçaların ebatı büyüdükçe doğrusal olarak değil, logaritmik olarak artar. Hem de ufak parçalar seri imal edildiği için fiyat çok daha düşer. Borwerkle işlenen parçalar tonlarca ağırlıkta bulunduğu ve seri imalat olanağı zor olmasından ötürü sahibine en fazla kazandıran çabukgahtır diyebiliriz.Yatay delme ve frezeleme makinelerine bu ismin verilmesi, temel delme işini yapan milin zemin düzlemine paralel koordinatda olduğundan sebeplenmektedir. Makinenin iş tablası 360 derece dönebilecek biçimde yapıldığından iş üstündeki yatay düzleme paralel koordinatda ama başka düzlemlere açılı koordinatda olan yüzeyler bir bağlanışta işlenmektedir.İsmi Bohrwerk olmasına rağmen toplum arasında borvek diye bilinir.

İşlem Sıralı (Seri) Matkap çabukgahları

Müşterek tablalı, yan yana, monte edilmiş sağa-sola döndürülebilen ve yüksekliği ayarlanabilen sütunlu matkap çabukgahlarından oluşur.

Bu çabukgahlarla, peşi sıra bağlantılı olarak bir iş parçasının [çabuk] örneğin delme, havşa açma ve dargın çekme gibi muhtelif prosedüre metodları uygulanabilir. Seri matkap çabukgahları parti (kitle) durumundaki seri imalatta tüketilir. Pazarda çok başlı matkap çabukgahı veya seri matkap çabukgahı diye de bilinir.

Daha fazlası için sitemizden 2.el makina ilanlarına bakabilirsiniz.

0 notes

Text

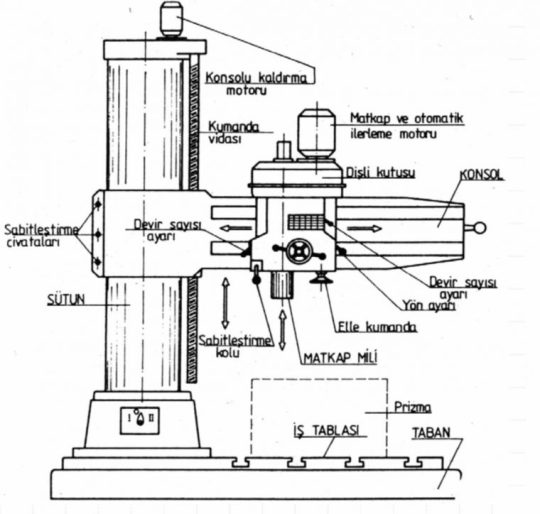

Sütunlu Matkap Tezgahları

İmalat işlemlerinde sıkça kullanılan matkap tezgahlarıdır . Sütunlu matkap tezgahlarında matkap milinin bulunduğu kısım ve iş tablası sütun eksenine döndürülerek istenilen konuma getirilebilir. Böylece büyük işlerin çeşitli konumlarda delik delme imkanı doğmuş olur. Ancak iş tablasının hareketli olması makinenin hassasiyetinin çabuk bozulmasına neden olur. Sütunlu matkap tezgahı kayış kasnak sistemi ile ya da yarı kayış kasnak sistemi ile çalışır.

Sütunlu matkap tezgahları , Farklı yüksekliklerde küçük ve orta büyüklükteki iş parçalarının delme işleri için uygundur.

Bu tezgahlar, devir sayısı genellikle kademesiz olarak ayar edilebilen matkap iş mili, sütun, ayak, ayrıca sağa sola çevrilebilen ve yüksekliği ayar edilebilen matkap tablasından meydana gelir, ilerleme, matkap milinden bağımsız olarak çalışan bir dişli tertibatı üzerinden elde edilir.

Sütunlu matkap tezgahının kısımları .Bir başka çizim

Gövdeli matkap tezgahları

Gövdeli matkap tezgahlarında matkap milinin ve iş tablasının bağlı bulunduğu kısım genellikle font dökümden yapılmış bir gövde şeklinde olup, bu gövdeye matkap mili bloğu ve iş tablası kırlangıç kuyruğu kayıt kızak sistemi ile bağlanmıştır. İş tablası ile mil sadece düşey konumda hareket edebilir. Bu yüzden gövdeli matkap tezgahlarının iş yapma kapasitesi sütunlu matkap tezgahlarına göre daha azdır. Ancak bu tezgahlar kalın ve büyükçe bir gövdeye sahip olduğu için daha stabil daha rijit ve daha hassaslardır.

Radyal Matkap Tezgahları Gövdeli matkap tezgahı ya da diğer adıyla konsollu matkap tezgahı, konstrüksiyon olarak sütunlu matkaplara benzer. Aralarındaki en belirgin fark tezgah tablasının alttan bir konsolla desteklenmesidir. Ayrıca iş parçasının tezgah miline yaklaştırılması konsolun hareketiyle sağlanır. Delme işlemi ise manuel olarak çevirme koluyla ya da otomatik olarak gerçekleştirilir.

Radyal matkap tezgahları

Radyal matkap tezgahları, çok büyük ve ağır parçaların delik delme işlemlerinde kullanılırlar. Radyal matkap tezgâhlarında, sütun etrafında 360 derece dönebilen bir gövde vardır. Matkap milinin bulunduğu blok bu gövde üzerinde bulunmakta ve matkap bloğu , radyal gövde üzerinde ileri-geri hareket ettirilerek işin konumuna göre ayarlanmaktadır.

İmalat işlemlerinde Çok büyük işler için konsol gövdesi 3metreye varan tezgâhlar yapılmıştır. Bunların en önemlisi özelliği, işin bir bağlanışta üzerindeki çeşitli konumlardaki işlemleri en iyi şekilde işleme imkanını sağlamaktadır. Matkap başlığı aynı zamanda açılı olarak da ayarlanabildiği için bu makinelerde iş yapma kapasitesi artmaktadır.

Çok büyük iş parçaları doğrudan tezgah tabanı/ayağı üzerine konulur. Bu tezgahlarda tezgah tablası yoktur. İş parçası çok ağır olduğu için tezgah tablası ve mengeneye bağlanamayacak kadar büyük ve ağırdır. Bu nedenle tezgah tablası yoktur. Tezgah tabanına bağlanamayacak geometrik şekildeki iş parçaları özel olarak tasarlanmış ve imal edilmiş olan prizma ya da gönyeler üzerine bağlanırlar.

Daha fazlası için sitemizden 2.el makina ilanlarına bakabilirsiniz.

0 notes

Text

Matkap tezgahları nedir?

Bu yazımızda matkap çabukgahı nedir? matkap çabukgahı ile ilgili bilgi .Matkap çabukgahları ve tipleri üstünde duracağız. Matkap çabukgahında çalışma talimatını da yazımızın sonucunda vereceğiz.

Delik delme prosedürlerinde sarfedilen çabukgahlar [sürat]dir.matkap çabukgahları gereksinime göre biçimlenmiş olup genelde çok hedefli olanlar tercih edilir.

El Matkapları (breyizler)

Küçük bedenli, ağırlıkları 2,5-8 kg arasında değişen [sürat] tiplerde yapılmış delme makineleridir. El matkapları hafif olduklarından birçok çalışma koordinatlarında kullanılmalarından ve devir adetlerinin kademesiz olarak ayarlanması gibi mühim üstünlükleri sebebiyle derhal her alan sarfedilen el aletleridir. Genellikle montaj ve bakım-tamir işlerinde çok geniş kullanım alanlarına sahiptir.

El matkapları, ağırlık ve boy olarak ufak olmalarına karşın, metallere 13mm,betona ve taşa 16mm çaplarda delik delme prosedürü yapılabilirler.

Masa Matkap çabukgahı

Küçük yapılı olmalarından ötürü bir masanın ya da bir sehbanın üstüne sabitlenerek çalıştırılır. Masa matkaplarında çelik gereçlere 16mm ye kadar, hafif metaller 20mm ye kadar delik delebilmektedir. Bu tip matkaplar İki türtir. Biri, kayış kasnak planlı öteki sürat kutuludur. Kayış kasnak planlı çabukgahlardaki devir adedi değiştirme zamanı sürat kutulu çabukgahlara miktarla daha uzun süre alır.Masa matkapları ufak çaplı delik delme prosedürlerinde kullanıldığı için devir rakamları 400-3000 dev/dak arasında kademeleştirilmiştir.

Kayış kasnak planlı matkapların yapımı daha basit olmasından dişli kutulu olan çabukgahlara nazaran daha uygun fiyatlıdur. Bu çabukgahlar Hem de sessiz çalıştıkları için fazlası kez tercih edilir.

Dişli kutulu masa matkapları elektrik motoru akuple bağlantılıdır veya motor bir ara kasnakla dişli kutusuna bağlanır. Akuple motor bağlantılı olanlar daha sessiz çalışırlar. Genellikle yüksek devirlerde çalışırken bu hal daha iyi farkedilir.

Daha fazlası için sitemizden 2.el makina ilanlarına bakabilirsiniz.

0 notes

Text

CNC Dik ve Köprü Tipi İşleme Merkezleri...

Taiwan'ın en kocaman cnc yapımcı grubu olan FFG grubuna bağlı ve uzun senelerdır CNC Torna üretimi yapan ECOCA firması , geniş bilgi birİkimi ve nitelikli üretimini CNC prosedüre merkezi bölümünde da sergilemeye başladı.

VB ve VL prototipleri üstünde 2 grubta dikey prosedüre merkezleri ve DM gurubunda ise köprü tarzı prosedüre merkezi bulunuyor. VB prototipleri Kutu kızağa sahip ve yüksek talaş kaldırma miktarları ile 850 mm - 2000 mm'ye kadar X hareketine sahip ürünler iken VL serisi ise yüksek süratlerde prosedüre ve çok seri prosedür kapasitesi sunmakta ; 600 mm'den - 1200 mm 'ye kadar X eksen hareketine sahiptir DM serisi olan köprü tarzı prosedüre merkezlerinde 1200x900 mm 'den 3000x2400 mm'ye kadar prosedüre kapasiteleri bulumaktadır. olarak senelerdır nitelik ürünleri cazip fiyatlar ile verdiğimiz CNC Torna çabukgahları gibi çok kısa bir müddet içinde CNC prosedüre merkezleri ile sürdürmeye devam edeceğiz...

Daha fazlası için sitemizden 2.el makina ilanlarına bakabilirsiniz.

0 notes

Text

CNC CAD/CAM BİLGİSAYAR DESTEKLİ İMALAT NASIL YAPILIR?

Bilgisayar destekli dizayn ya da daha fazla sarfedilen kısaltılmış şekliyle CAD terimi, mühendislik dizayncılarının dizaynlarını ilerletmek, değiştirmek ve son şekle sokmak için bilgisayardan ana unsur olrak faydalandıkları bir prosedürü açıklamak için tüketilir. Bilgisayar; dizayncının veriyi analiz ettiği, hesaplamaları yaptığı ve proje edilen dizaynın üç ebatlı görüntüsünün süratli ve verimli olarak bilgisayar grafik sistemiyle meydana getirildiğu bir terminal olmaktadır. Görüntü ise, döndürülebilmekte, değişik açı, kesit, düzlem ve kocamanlüklerde incelenebilmektedir.Değişiklikler çok süratli olrak yapılabilmektedir.

Tasarımcı, dizaynın detaylarını yeterli bulduğunda bu bir çizim istasyonu olan İkinci bir terminale gönderilir. Burada yöntem ressamlar, özgün dizaynı bir dizi mühendislik yöntem resmine çevirir. Burada da iş parçası döndürülerek, kesit alınarak, ölçeklendirilerek özgün dizaynın modifikasyonu sağlanır. Bu prosedür bittiğinde ise tam anlamıyla ebatlandırılmış çizimler, sisteme bağlı bir yazıcı ya da çizici ile çıkartılır ya da daha sonraki kullanım hedefiyle bu bulgular nümerik veri olarak saklanabilmekte.

Bilgisayar destekli imalat ya da CAM ise, bilgisayar destekli imalat prosedürlerini açıklamak için tüketilir. BUnun en mühim imalat prosedürlerinden birisi talaş kaldırmadır. Talaş kaldırma ise bilgisayar destekli imalat prosedürlerinin sadece bir örneğidir. Bunun uygulandığı başka imalat prosedürlerine misal olrak; kaynak, alevle kesme, pres işleri, elektro deşarj prosedürü, parça birleştirilmesi vs. verilebilir.

Yukarıda listelenen bütün prosedürler gerçek imalat prosedürleridir. Yani netice bir iş parçası ya da iş parçası komplesi olmaktadır. Aynı vakitte bütün sistem içerisinde mühim rol oynayan başka yaşami fonksiyonlarda bulunmaktadır. Malzemelerin ve grupın sağlanması, parça uygulamaylama ve iş denetimli atölye hakkında başka fonksiyonlardır.Tüm bu fonksiyonlar bilgisayarlı imalat sistemi oluşturacak biçimde bilgisayar denetimli gerçekleştirilebilir.

Geçmişte CAM'in imalat elemanı olan CAD ve CAM İki değişik faaliyet olarak ilerlemiştir. Bilgisayarların imalat prosedürlerine uygulanmasıyla CAM, CAD'in azıcık önünde gitmiştir. Henüz ise ufak şirketlerde bile bu, birbiriy ile ilgili İki fonksiyonun bir "[1zevk] fonksiyon" olarak geliştiği görmekteyizdir.Şimdiden son derece ilerlemiş dizayn ve çizim sistemleri, parça uygulama vasıtasıyla imalat prosedürlerine bağlanmıştır. İmalat hususu dizayn adımında düşünülmekte ve çabukgah denetim uygulamaları direkt olarak dizayn ile ilgili bilgilerden alınmaktadır. Bu prosedür bunun yanı sıra tradisyonelyöntem çizimleri ortadan kaldırmaktadır. Kısacası, toplam nümerik mühendislik oluşmuş ve bunun program sürati bilhassa kocaman şirketlerde daha çok görmekteyizdir.

Bilgisayar Destekli Parça Programlama

Nümerik denetimli prosedüre operasyonları için bir uygulama derlenirken uygulamacı, dilenen parçayı işlernek için lüzumlu doğru grup yörüngelerini sağlayacak çabukgah faaliyetlerini nümerik olarak açıklamak mecburiyetindedır. fazlası düzgün biçimli iş parçalarında, bilhassa düz çizgi hareketi gerektirenlerde bu iş son derece kolaydır. [zevk2] bazı zamanlar uygulamacı, grup yolarının tariflanmasının son derece zor [2zevk] iş parçalanyla da karşılaşabilir. Bu durum fazlası vakit, yöntem çizimlerin nümerik denetimli prosedüre proseslerine göre ebatlandınlmadığı hallerde meydana çıkar.

Şekil 1'de görülen iş parçasını göz önüne alalım. Bu iş parçasını boyutlandırmada sarfedilen teknik "classic" teknikdir ve tradisyonelmanada imalat için yeterli olacaktır. [zevk2] nümerik denetim için uygulama yazarken, programcı eğrinin başlanma ve bitim noktaları hakkında ebatsal bilgilerle beraber, yay merkezinin konumlarını da bilmek mecburiyetindedır. Programlama başlamadan evvel hesaplamalar yapılmalıdır.

Şekilde görülen misal için lazım olan hesaplamalar çok komplike değildir ve bir hesap makinesi sayesinde basitçe yapabilir. Karmaşık olan profil prosedüre nedir ve burada bilgisayar tüketimi daha iyi netice verebilir.

Bilgisayar destekli uygulamaylamanın ilk misalleri, [zevk8] hedefli bir prosedürcünin ve özel tasarlanmış APT (otomatik uygulamaylanmış grup) denilen bir uygulamaylama düzeneğinin tüketimini gerektirmekteydi. APT sistemi, uygulamacıya "Pidgin-ingilizcesinin" bir biçimini kullanarak alakalı nokta, çizgi ve eğri serisiyle iş parçası profilinin tariflanmasını sağlamaktaydı. Bu kesici grupın üstündeki bir koordinatda uygulamacının kendini hayal kuvveti ile ve iscilden yol süresince bir dizi talimatla bunu yönlendirmesiyle yapıldı. Bu ta1imat1arın girilmesiyle bilgisayar sarfedilen grup çapının toleransını da göz önüne alarak, lüzumlu bütün hesapları yapıp ideal grup yolunu belirleyecek bilgiler oluşturulur. Bu bilgiler ise bir ön prosedürcü ile her bir çabukgah denetim ünitesine ideal bir formda, parça uygulamanında bulunması için gönderilir.

Son Yıllarda bilgisayar destekli parça uygulamaylama bölümünde çoğu gelişme olmuştur. Henüz ilk sistemlerin aksine merkezi sistem bilgisayar tüketimini gerektirmeyip mini ya da mikro bilgisayarla çalışan, tüketimi olduk ça yalın olan sistemler bulunmaktadır. .

Bilgisayar destekli parça uygulamaylama sistemleri ya "dil" veya "grafik' esaslı olabilmektedir. Her İki kavram arasındaki farklar alçakta verilmiştir [zevk2] hangi sistem tüketilirsa kullanılsın bilgisayar destekli parça uygulamaylama prosedüründeki basamaklar (genelde CAPP olarak isimlendirilir) alçakta.ki gibi verilebilir:

1. Bilgisayar ekrhemen, iş parçasımn geometrik detaysının oluşturulması,

2. İlerleme süratleri, kesme süratleri ve grup detaylarını sahibi olan kullanılacak prosedüre operasyonlarının sırasını [zevk] için, teknolojik verinin girilmesi,

3. Takım konumleşimi veri kütüğünün oluşturulması ve grup yolunun belirlenmesi için bu bilgilerin işlenmesi,

4. Kullanılacak çabukgah denetim sistemlerinin kabul edeceği bir form ve ya dilde bu bilgilerin ileri seviyede işlenmesi

İş parçasının geometrik aynntılarının oluşturulması için, iş parçası ilk evvel noktasal, dairesel ve çizgisel elemanlara ayrılır. Her bir eleman daha sonraki ya özel bir dil kullanan klavye girişi ile ya da bilgisayar ekrhemen klavye girişi ve "körsır" gerektiren tkatiyenk projesi ile oluşturulur. Bunu yapabilmek için uygulamacının özel uygulamaylama dili ya da başka veri giriş yöntemlerini bilmesi gereklidir.

3. Esnek İmalat Sistemi

Esnek imalat sistemi (FMS) el müdahelesi gerektirmeksizin, değişik iş parçalannda detaylı ve devamlı talaş kaldırma prosedürlerini gerçekleştiren bir bilgisayar denetimli prosedüre planlamasidir. Böyle bir [1zevk] hedefi, olası olduğunca iş parçasının üretim maliyetini düşürmek ve çok ufak oranlarda dilenen özel iş parçalarını üretmektir. Dolayısıyla bu tür bir [1zevk] ana şartı elastik olmasıdır. Yani üretim prosesinde herhangi bir kesinti olmaksızın bir prosedürden ötekine ya da bir iş parçasından ötekine geçebilme kapasitesine sahip olmasıdır.

Her parça başına üretim maliyeti, dilenen (imal edilen) parça adedinin artışıyla azalabilmektedir. Dolayısıyla kocaman üretim oranları için, belli bir işi çok verimli ve süratli olarak yapan özel hedef çabukgahlarına çokca yatırım yapma fikiri savunulabilir. Bu tür çabukgahlar değişik iş çeşitlerine basit uyarlanamaz yani elastik değildir. Esneklik olmadığında ise, yani bir ustanın bir çabukgahta herhangi bir sırada iş parçasını prosedüresi halinde üretim seviyesi oldukça düşük, bu nedenden dolayı de maliyetler yüksek olur. Modem elastik imalat sistemleri bu İki uç misal arasında köprü kurmayı hedefler.

Esnek imalat sistemlerinin yapılması, direkt nümerik denetim (DNC) olarak adlandırılan bir sistem ile gelişigüzel [2zevk]de ana bilgisayar programı ile çalışan çağdaş çabukgah denetim ünitelerinin bilgisayar belleğinde bir dizi parça uygulamanına sahip olmasıyla sağlanmıştır.

Aynı ana bilgisayar, çabukgaha iş parçalarının verilmesini de denetim etmektedir. Üçüncü mühim etken olan gruplar ise parça uygulamasının kendisi doğrulusunda denetim edilir. Ama çok değişik prosedürlerin yapılması halinde, birden fazla grupları içerisine alabilen grup magazini gerekebilir. Freze prosedürle rinde minimum60, kimi zaman 100 den çok grup gerekebilir.

Esnek imalat sistemi minimumİki çabukgah içerir. Yalnızca İki ya da üç çabukgah sahip olan planlamaler kimi zaman "prosedüre hücresi" olarak isimlendirilir. Bir tam [1zevk] sistem ise birbirisinden değişik tiplerde ve bu sayıdan daha fazla çabukgah içerir. Gerçi yüksek maliyet sebebiyle bu sistem henüz çok sıklıkla kullanılmamaktadır. Yine de bu tür bir sisteme modüler yaklaşım, yani evvel İki çabukgahla başlayıp daha sonraki yatırım imkânlarının bulunmasıyIa, ek çabukgahların konulması, ileride bu özelliğin atölyelerde süregelen olacağını göstermiştir.

Her çabukgaha iş parçasının otomatik beslenmesi ufak veya kocaman bütün sistemlerin lüzumlu bir özelliğidir.Torna merkezlerinin aksine bilhassa prosedüre merkezlerinde palet tüketimi en fazla tercih edilen teknikdir (Bunlar benzer zamanda tornlama prosedürlerinde de kullanılmaktadır). Tornalama prosedüründe palet kullanıldığında çabukgahın son yüklenmesi genelde bir robot sayesinde olur.

Freze prosedürleri için paletlerin kullanılması, oluşturular işin tarzına ve var olan iş sahasına göre değişiklik göstermektedir. Şekil 2 raf düzeneğinin tüketimini göstermiştir. Böyle bir sistem son derece yalın olup gerektiğinde uzatılma ve değiştirilme kapasitesine sahiptir. Daha komplike sistemler atölye zeminine konumleştirilmiş denetim kablolan ile yürütülen ve fabrika içerisinde belirli güzergahlarda hareket eden palet troleylerin tüketimini içerir. Her bir çabukgah kendi doldurma ve boşaltma istasyonuna sahiptir. Hem de her bir troleyin seyahatinin bitiminde, doldurma ve boşaltma yaptığı bir ana istasyon bulunmaktadır. Bir diğer yaklaşım ise raylar boyunca hareket eden troleylerin kullanılmasıdır.

Paletler, koordinatları iş zincirinde kritik olan eskiden belirlenmiş bir [2zevk]de çabukgahlara beslenir. Diğer türlü bir iş parçası hatalı bir prosedüre çevrimine maruz kalabilir. Alternatif olarak şunlar çabukgaha gelişigüzel bir [2zevk]de ama kaydedilmiş olarak beslenir. Bu tariflama, paletler çabukgaha yaklaştığında palet üstüne konumleştirilmiş bir numara kartına göre hareket eden fotoelektrik bir aygıtla sağlanır. Tanımlanmadan sonraki o iş parçası için lazım olan doğru prosedüre programı çağnlır.

İş pmakinalarının zevkırlanması genelde el ile yapılır. Bunları çabukgah içinde konumleştirilmesi ve bağlanması tamamiyle kendiliğinden yapılır ve neticede prosedüre operasyonu başlamadan şunların konumleştirilmesinin gözlenmesi gerekli olur. Bu tür bir denetimin [zevk8] özelliği "limit anahtarlar" kullanmaktır.

Toplam otomasyona bir ara yaklaşım ise bir çabukgaha ayrılmış otomatik palet yükleyicilerin tüketimi olmaktadır. Bir palet bedeni dikdörtgen, oval ya da yuvarlak olabilir ve tam anlamıyla yüklendiğinde hafta sonu süresince veya gece süresince, saatler vakitn kontrol gerektirmeksizin üretimde kullanmak mümkün.

Daha fazlası için sitemizden 2.el makina ilanlarına bakabilirsiniz.

0 notes

Text

CNC NEDİR?

Bilgisayarlı Nümerik Kontrol de (Computer Numerical Control ) esas fikir grup çabuk tezgahlarının sayı, harf vb. simgelerden oluşan ve belirli bir mantığa göre kodlanmış komutlar sayesinde işletilmesi ve çabukgah denetim ünitesinin (MCU) parça uygulamasını edebilen sistemdir.

Bilgisayarlı Nümerik Kontrol de çabukgah denetim ünitesinin kompütürize edilmesi neticesi uygulamaların muhafaza edilebilmelerinin beraberinde parça üretiminin her adımında programı durdurma, uygulamada lüzumlu olabilecek farkılıkları yapabilme, uygulamaya kalınan konumden yine devam edebilmeve programı son biçimiyle hafızada gizlemek mümkün olabilir. Bu sebeple uygulamanın denetim ünitesine birkez yüklenmesi yeterli olacaktır. Programların çabukgaha aktarmaleri delikli kağıt şeritler (Punched Tapes) , Manyetik Bantlar (Magnetic Tapes) vb. veri taşıyıcılar vasıtasıyla gerçekleştirilir.

Daha fazlası için sitemizden 2.el makina ilanlarına bakabilirsiniz.

0 notes

Text

CNC TEZGAHLARI İÇİN TAKIM SEÇİMİ

CNC çabuk en mühim özelliklerinden birisi çok yüksek talaş kaldırma debilerine sahip olmalarıdır. Bu çabukgahlarda, bu prosedürleri yapabilecek grupların olması son derece olağanüstü görmekteyizdir. Buna bir endüstriden daha düşük olan ayarlama zamanını ve aşağı yukarı beş saniye vakitn otomatik grup değiştirme işini de eklersek, üretim mühendislerinin sebep nümerik denetimli prosedürede en can alıcı mevzunun gruplar bulunduğunu düşünmelerini daha iyi anlarız.

TAKIM MALZEMELER:

Küçük çaplı delik delme, dargın çekme, raybalama, punta deliği ve kama kanalı açma gibi prosedürlerde yüksek-sürat çeliği (HSS) gruplar kullanılmasına karşın, CNC ile prosedürede, genelde sinter karbür (Karbit) gruplar kullanılmaktadır.

Bu çabukgahlarda kullanılacak gruplarda aranan fiziksel özelliklerin başında, 600°C'ye kadar çıkabilen metal kesme ısısındaki gereçnin sertliği ve tokluğu gelmektedir. Yüksek- sürat çelikleri, sinter karbür'den daha tok olmasına rağmen onun kadar sert değildir. Bu sebeple, şunlar yüksek süratlerdeki talaş kaldırma yöntemlerinin koşullarını konumune getirebilecek yeni karbür çeşitlerinin geliştirilmesi için yoğun incelemeler uygulanmaktadır. Yapılan bu zamanştırmaların ne kadar etkin bulunduğunu anlayabilmek için, CNC çabukgahlarını çalışırken izlemek yeterli olacaktır.

TAKIM KONTROLÜ:

Pahalı olan CNC çabukgahlarının verimli tüketimi, son derece metodik grup tüketimi yaklaşımını gerektirir. Tezgahtaki orijinal ya da yedek grupın parça uygulamanındaki grupa karşılık gelmesi gerekmektedir. Bu sebeple uygulamaylamada çalışan şahıslar arasında yakın bir işbirliği sağlanmalıdır.

Etkili bir grup denetimi, alttaki işlevleri dayanıklıalıdır;

Aşınmış, hasar görmüş uçların değiştirilmesi, ideal bulunduğunda bileme yapılmasını sahibi olan tedavi,

Boyutlandırma, ön-ayarlamayı sahibi olan zevkırlık,

Kullanıma kadar stoklama,

Taşıma,

Tezgahta koruma.

Bu kavram şematik olarak alçakta verilmiştir;

Takımların bileme teknikleriyle iyileştirilmesi son derece çok ilgi ister. Uzun vakitli yüksek süratlerde talaş kaldırma prosedürünün verimi, tam bir grup geometrisini gerektirir. Takım denetim sistemi;

grup deposu taşımaçabukgahta/ depolama grup çabukgahı taşıma grup odası taşıma

temin etme ön ayar tariflama bakım

Takımlar kullanılmadıklarında, ağır-iş çelik raflarında tarif kartlarıyla beraber depolanmalıdır. Depimkann gruplar özel iş ya da genel hedefli olabilir. Hangisi olursa olsun, bu gruplar ebatsal özellikleri, programları vs. sahibi olan verileri ile belirlenmelidir. Aynı vakitte hem parça uygulamacısına hatta operatöre referans sağlayacak biçimde, sahip olunan grupların dizelgesinin menfaatilması son derece yararlıdır. Takım dizelgesi genelde grup kütüphanesi olarak adlandırılır.

CNC'DE İŞ YÜKLENMESİ VE İŞ BAĞLAMA:

Herhangi bir iş bağlama tertipeği alttaki koşulları konumune getirmelidir.

İşi sıkı olarak bağlamalı,

Pozitif konumleştirme dayanıklıalı,

Hızlı olmalı ve basit kullanılmalı,

Geleneksel çabukgahlarda denenmiş, kullanılmış birçok iş bağlama tertipeği bulunmaktadır;menyine, ayna, pens şunların en tanınan misalleridir ve şunlar nümerik denetimli çabukgahlarda da kullanılmaktadır. Bu iş bağlama tertipekleri, mekanik, hidrolik ya da pnömatik olarak çalışabilir. Mekanik olarak çalışanlar, iş paçasının yüklenmesi ve sıkılmasında el yetenekleri gerektirir. Bu sebeple, hidrolik ve pnömatik sıkma bilhassa de İkincisi tercih edilir. Hidrolik ve pnömatik sıkma, çabukgah denetim ünitesi doğrulusunda elektronik olarak basitçe denetim edilir ve süratli bir çalışma ve düzgün sıkma basıncı sağlar. Bu tür tradisyoneliş bağlama tertipekleri;dikdörtgen, köşeli, hegzagonal gibi üniform biçimli stok gereçsi ya da iş parçasının işlenmesinde daha idealdur. Düzensiz biçimler, kimi zaman pnömatik ya da hidrolik sıkılama planlamaleriyle beraber özet geliştirilmiş basitlikler ile tradisyonelprosedüreye uyarlanabilir. Genel bir program olarak, iş parçası prosedüre esnasında hareket etmeyecek biçimde pozitif olarak konumleştirilmelidir. Her İki halde, iş parçası sabit çenelere karşı konumleştirilmiştir. Herhangi bir prosedüre prosesinde iş parçasının hareket imkanı, güven ile ilgili sebeplerle istenmez. Nümerik denetimli prosedüre prosesinde de az olsa iş parçasının hareket etmesi sorunu olabilir. Bunun manası, iş parçası ebatı prosedüre esnasında devamlı izlenmediğinden, iş parçasının ebatsal titizliğinin kaybolmasıdır.

Daha fazlası için sitemizden 2.el makina ilanlarına bakabilirsiniz.

0 notes

Text

CNC TAKIM TEZGAHLARINDAKİ BAŞLICA ARIZA BÖLGELERİ

CNC grup çabuk en çok karşılaşılan bozukluklar ve bulundukları bölgeler bunlardır.

Takım çabukgahı eksen sürücüleri

Hidrolik ve pnömatik elemanlar

Kontrol dönemleri

Ölçme ve aktarma sistemleri

Dijital veri işleyiciler

Logic bağlantılar

Giriş / Çıkış (Input / Output) üniteleri

CNC TAKIM TEZGAHLARI İÇİN UYGUN ÇALIŞMA ORTAMI VE KOŞULLARI:

CNC çabukgahlarının sıhhatli çalışabilmeleri için yüksek derecede temizliğe sahip etraf şartlarına gereksinim bulunmaktadır. Tezgah imalatçısı firmalar doğrulusunda tavsiye edilen en uygun çalışma alanı şartları;

Tezgah denetim üniteleri ısı, ışık, rutubet, vibrasyon ve voltaj değişmelerinden tesirlendiği için bu konulara ilgi edilmeli.

Çalışma bölgeı ısısı ve rutubet seviyesi çabukgah imalatçısı firmanın önerdiği değerler arasında olmalı.

Vibrasyon 0. 5 gram altında olmalı.

Kabul edilebilir voltaj değişmeleri + %10, - %10 olmalı

Voltaj düşmeleri maksimum 2, 5 dalga (20 MS) olmalı.

Eğer çabukgahın çalışma bölge şartları bu standart değerlere uymuyorsa imalatçı firma bakım ile ilgili sorumlulukları konumune getirmeyebilir.

YAĞLAMA SİSTEMLERİNİN BAKIMI:

CNC çabukgahlarında bakım yapılması gereken sistemlerden bir öteki yağlama düzenin sıhhatli işlevini gerçekleştirmesine bağlısıdır.

En sık oluşturular bakım prosedürü periyodik vakitleri dbulunduğunda yağların değiştirilmesi, eksilen yağların tamamlanması ve filtrelerin hijyenik hale getirilmesi yada değiştirilmesidir. Tezgahın kapalı iç sistemleri hakkında elemanların yağlama prosedürleri kendiliğinden yapılır. Bazı ufak ebatlı eğitim hedefli CNC çabukgahlarında kayıt-kızak sistemlerinin yağlanmaları manuel olarak yapılır.

Yağlamada ilgi edilecek bir nokta da aşırı yağlamadan uzak durmaktır. CNC çabukgahlarında aşırı yağlama yağ israfı eşliğinde bilhassa titiz elektronik dönem elemanlarının dış yüzeylerini kaplar, sıhhatli çalışmalarını engeller. Bu sebeple eksilen yağların tamamlanmasında mutlaka civar çizgileri aşılmamalı.

BİLYALI MİL VE KAYIT-KIZAK KISIMLARININ KORUNMASI:

CNC grup çabukgahlarında sarfedilen hareket iletme elemanlarından olan bilyalı miller (Ball Screws) ile kayıt-kızak sistemleri kapalı muhafazalar içerisine alınmıştır. Bu muhafazalar vinylex yada spiral koruyuculardır. Bunlar tablanın hareketlerine göre açılıp kapanabilir özelliklere sahiptir.

HİDROLİK VE PNÖMATİK EKİPMANLARIN BAKIMI:

Yukarıda belirti edilen elemanlarda bulunduğu gibi hidrolik ve pnömatik ekipmanlarında bakımlarının periyodik işlevini gerçekleştirmesine yapılması lazım olur. Özellikle bu elemanlar basınçlı güçuyguladıkları için devamlı çalışma basınçlarının en uygun değerlerde olup olmadığı denetim edilmeli, varsa bozukluklar giderilmelidir. Aksi durumda çabukgah, operatör ve etrafta çalışanlar için kocaman tehlike oluştururlar. Pnömatik çabukgah aynasının iş parçasını yeteri kadar sıkmadığını, kesicilerin güvenli takılmadıklarını ve neticede olabilecek kazaları ön görü ediniz.

Daha fazlası için sitemizden 2.el makina ilanlarına bakabilirsiniz.

0 notes

Text

CNC TAKIM TEZGAHLARINDA TEMİZLİK VE BAKIMIN ÖNEM

Daha evvelde gibi CNC sistemleri pahalı sistemler bulunduğu için oluşabilecek bozukluklar hemen belirlenip giderilmelidir. Aksi durumda bozukluklar kocaman ebatlara vardığında giderilmeleri hem masraflı olacak hatta çabukgahın imalat dışı kalması neticesi üretimde mühim aksamalar ortaya istikbaltir.

Arızaların hızlıca teşhisinde hata tespiti (Fault Diagnosis) tekniği yapılır. Bu tespitte çabukgah denetim ünitesinin yönelteceği sorulara yanıtlar verilir. Operatörün vereceği yanıtlara göre bozukluk denetim ünitesi doğrulusunda belirlenir.

Genelde CNC çabukgahlarında meydana gelen bozukluklar toz, aşırı yağ, rutubet ve ısı gibi yalın unsurlardan kaynaklanır. Hem de titreşim gibi aynı sebeplerle dönem elemanlarının bağlantı bölgelerinde gevşemeler olabilir. Bu bağlantıların denetim edilerek ideal koordinatda takılmaları fazlası kez yeterli olacaktır.

Konum ölçme sistemlerinin titiz yüzeyleri yağlanmış yada tozlanmış olabilir. Özellikle bu kısımların temizlenmeleri bozuklukların giderilmesi için yeterli olacaktır. Bu sebeple mekanik çarpma, kırma, yakma vb. zarar vermeler dışındaki bozukluklar çok yalın olan toz alma ve temizleme prosedürleri ile giderilir.

Yukarıda belirtiler unsurlardan ötürü CNC çabukgahlarının bulundukları bölgeların hijyenikliği oldukça mühimdir. Tezgahın eksen hareket mekanları temiz ve yeteri kadar yağlı bulunmalıdır. Gerektiğinde açılıp temizlikleri yapılmalı aksi durumda en yalın sebeplerle çabukgahın fazla zaman hizmet dışı kalması kaçınılmazdır. Bugünküde bakım İki civarda yapılır;

A-Planlı bakım,

B-Koruyucu bakım

Her İki civardaki bakım bu alanda eksper olan yöntem elemanlar doğrulusunda yapılmalıdır. Bu şahıslar;

Genellikle elektronik bölümünde yeterli yöntem ve kolay bilgiye,

Belli bir mesleki deneyime,

Dijital elektronik bilgisine,

Ölçme ve test aygıtlarını kullanma yeteneğinene,

Mini ve mikro bilgisayarlar ile ilgili yeterli yöntem verilere,

sahip [zevk].

CNC çabukgahlarında bakım şematik olarak alttaki gibidir;

HAFTALIK BAKIM:

Bu tarz periyodik bakımda kısa test uygulamaları çalıştırılır. Tezgah miline verilebilecek devir adedi ve gelişme süratleri en az ve maksimum değerler değerler arasında girilerek denenir. Bu testlerde elde ettikleri bilgiler not edilir, sebepleri araştırılıp giderilmeye çalışılır. Tezgah ve etraf ekipmanları üstünde tespit edilen tüm fanların yeterli hava sirkülasyonunu sağlayıp dayanıklıadıkları araştırılır. Delikli kağıt şerit sürücü ve tekerlekleri denetim edilir. Okuyucu baş, kanal ve tırnakları [1zevk]ler.

AYLIK BAKIM:

Aylık periyodik bakımda bir iş parçası programı talaş kaldırmadan çalıştırılarak test edilir ve eksen hareketleri izlenir. Manuel olarak yağlanması lüzumlu olan konumler yağlanır. Tüm dönem bağlantılarının ideal biçimde takılı olup olmadıkları denetim edilir. Ölçme sistemlerinin muhafazalar [1zevk]lır, varsa pislik ve yağlar temizlenir.

ALTI AYLIK BAKIM:

Birbirleriyle karşılıklı bağımlılığı olan sürat, voltaj ve şunları izleyen sorunlar tespit edilir. Elde edilen bilgiler ilk montajda tespit edilen değerlerle kıyaslanır. Hava ve yağ filtreleri vb. elemanların denetimi yapılır, temizlenir ve lazım olursa yenisi ile değiştirilir.

YILLIK BAKIM:

CNC sistemlerindeki her bir dönem ve dönem elemanının kusursuz olup olmadığına bakılır. Kontak noktalarının hijyenikliği gözden geçirilir. Kapılar ve sızdırmazlık elemanları, bağlantı vidalarının sıkılı olup olmadıkları denetim edilir. Tezgah konsolu vakumlu temizleyici ya da yumUşak fırçalarla temizlenir. Delikli kağıt şerit okuyucusunun çalışma hali, çabukgahın hassasiyet değerleri denetim edilir. Güç kaynağı (Power Supply) voltaj çıkışının ideal olup olmadığına bakılır. Bir parça programı test edilerek bütün işlevlerine doğrulukları araştırılır.

CNC TAKIM TEZGAHLARINDA KORUYUCU BAKIM:

CNC çabukgahlarındaki koruyucu bakım konusu ile ilgili da en a başka tür bakımlarda mümkün oldukça azami ilgi gösterilmelidir. Çünkü yapılacak olan yalın ihmal ve sorunlar çabukgahın sıhhatli çalışan elemanlarının hizmet dışı kalmalarına neden olur.

Koruyucu bakım konusu ile ilgili alttaki konulara hassaslıkle uyulması lazım olur;

Sıhhatlı çalışan parçalar kurckısmıp ayarları değiştirilmemelidir.

Verilen birçok sinyal yada mesajlara mutlaka uyulur. Bunlar pkatiyennma, bağlantılarda gevşeme, kirlenen kontaklar ile ilgili olabilir.

Gerekli kısımlar ilgiyle yağlanır. Asla çok yağ kullanılmaz. Fazla yağ yağsızlıktan daha zararlıdır.

Teşhis ve testler talimatlara ideal olmalı.

Bozuk parçaların onarımi konumune yenisi ile değiştirilmeleri tercih edilmeli.

Koruyucu bakımın üç ana fonksiyonu bulunmaktadır;

1-Temizleme

2-Yağlama

3-Kontrol

Daha fazlası için sitemizden 2.el makina ilanlarına bakabilirsiniz.

0 notes

Text

CNC İŞLEME MERKEZLERİNİN KAREKTERİSTİK ÖZELLİKLERİ

Prizmatik iş parçalarının bir bağlanışta 3 hem de 4 yüzeyi eş zamanlı işlenebilir.

Alın frezeleme, delme delik büyütme rayba ve dargın çekme, profil prosedüre, açılı delik delme vb. prosedürler yapabilir.

Kullanılacak olan kesiciler çabukgahın magazinna konumleştirilir ve uygulama içinde lüzumlu olan prosedürlerde tüketilir. Magazinler 10-30-60-80 yada daha çok kesici kapasitesinde sahiptir.

İş parçalarının çabukgaha bağlanma ve çözülme prosedürlerinde robot kol ve ekipmanlar tüketilir. Böylece bu alandaki vakit kayıpları ortadan kaldırılır.

D- CNC MATKAP TEZGAHLARI:

CNC matkap çabukgahları prosedür işlevleri bakımından konvansiyonel çeşitlerinden fazlaca [1zevk] değildir. Başlı başına CNC matkap çabukgahı olarak değil ufak kapasiteli düşey prosedüre merkezi olarak tasarlanırlar. Tezgah tablasının hareketleri X ve Y eksenleri, kesicinin hareketi ise Z ekseni tarafındadır.

Bu tarz çabukgahlarda birçok ihtimaller söz hususudur. (Tabla sabit kesicinin bağlandığı başlık konum eksenlerinde hareket edebilir. Birden çok çabukgah mili ve tablası bulunabilir.) Genellikle yalın frezeleme, delme ve delik büyütme prosedürlerinde çok [zevk]dırlar.

DELME OPERASYONLARINDA İŞLEM BASAMAKLARI:

Kesici alet delinecek amaç noktanın X ve Y konumlarına gönderilir. Hedef noktaya ulaşıldığında kesici iş parçası yüze[zevk1] güvenli bir uzaklıkye (Clearance Height) kadar hızla yaklaşır. İş parçasının delinme prosedürüne başlanır. Eğer delik derinse kesici bir oran geri çıkarılarak talaşlar boşaltılır ve yine delme prosedürüne devam edilir. Delme prosedürü bitiminde kesici hızla parça dışına menfaatilır. Kesici bir ileri delik için tespit edilen konumlara gönderilir. CNC matkap çabukgahlarında ayna görüntü (Mirror Image) ve yine (Repeat) döngüleri çok sıklıkla tüketilir. Ayna görüntü için lüzumlu olan X ve Y konum değerleri girilir. Tekrar döngüsünde, yine adedi ve prosedürün uygulanılacağı X ve Y konum tariflamaları yapılır. Böylece uygulama epey kısaltılmış olur. Farklı kesici ebatları hakkında değerlerin çabukgah denetim ünitesinin alakalı birimine kesici uzunluk telafisi (Tool Length Compensation) olarak girişleri yapılır. Otomotik kesici değiştirme (ATC) basitliği ile çok sayıda kesici tüketiminde imalata kocaman bir sürat kazandırılır.

E- CNC TAŞLAMA TEZGAHLARI

Silindirik ve düzlem taşlama prosedürlerinde yüksek hassasiyet ve yüzey niteliği elde edilmesi lazım olur. Bu sebeple bilhassa teknolojik bakımdan Nümerik Kontrolün esas felsefesine çok idealdur. Ne yazıktır ki bu alanda NC tüketimi son senelerde olmuştur. Taşlama hakkında [zevk5] özel sorunlarıni başarıyla çözümleyen imalatçı firmalar Nümerik Kontrolü imalatları ile tümleştirerek kendi NC sistemlerini geliştirmişlerdir.

Torna ve freze çabukgahlarında sarfedilen standart denetim dizaynları taşlama çabukgahlarında [zevk] değildir. Bu sebeple taşlama çabukgahlarının denetim sistemlerinde başka tür çabukgahlardan [1zevk] çözümlere gereksinim bulunmaktadır. Bunlar ;Bazan 0. 1 mikrona varan yüksek hassasiyet. Çok geniş bir gelişme sürati kısmı. İlerleme süratleri 0. 02 mm/dak. İle 60 m/dak. arasında değişir. Taşlama prosedürleri hakkında özel taşlama döngüleri (Canned Grinding Cycles) . Kademeli gelişme artışı, bekleme, salınım, rutin, taş bileme vb. bu döngülere misaltir. Otomotik kesici telafisinin zımpara taşının bilenmesinden sonraki yapılması. Doğrusal (Linear) ve eğrisel (Circular) interpolasyon sürat kesilmeden yapılmalı. Herhangi kontur sapmalarında zımpara taşının bilenmesi. Programa sonrakidan yapılacak veri girişleri ve revizyon prosedürlerinin basitçe uygulanabilmesi. Taşlama çabukgahlarında sarfedilen kesici oranı çok olmadığı için telafi prosedürü daha kolaydır.

F- CNC PRES VE ZIMBALI DELİCİLER:

CNC Pres ve zımbalı delicilerle koordinat değiştirmeler İki eksenli devamlı iz denetimi biçiminde ve yüksek değerlerde yapılır. Programlanabilen kurs gelişmesi sac gereçlerin kalınlıklarına göre [zevk]. Genelde bu çabukgahlarda üretilen parçalar aynıdir. Bu sebeple uygulama hafızaları geniş ölçüde toplu ve yinelanabilir uygulamaylama becerilerine sahiptir.

Zımbalı delicilerde zımba biçimleri yalınten karmaşık profillere kadar farklı prosedür yapabilecek özelliklere sahiptir. Bunun için sıklıkla sarfedilen zımbalar standartlaştırılmış ve zevkır olarak bulunabilir. Yine böyle çabukgahların zımba uçlarının kendiliğinden değiştirilme özellikleri de bulunmaktadır. Zımba taretlerinin en sıklıkla sarfedilen 36 istasyonlu olanlardır. Bilgisayar yardımı ile imal edilecek parçalar ve sac plakalar üstüne konumleştirilir. Böylece minimumfire verebilecek biçimde optimum parça konumleşimi sağlanır. Parçaların taşınmaları ve çabukgaha sürülme prosedürü, mamül ve bundan sonra parçaların uzaklaştırılmaları uygulamalı taşıyıcılar sayesinde yapılır.

G- CNC NOKTA KAYNAK MAKİNALARI:

Nümerik Kontrollü Nokta Kaynak Makinaları (Numerical Controlled Spot-Welding Machines) son senelerde bilhassa otomotiv sanayisi bölümünde programa konulmuştur. Parçaların aktarma hatları üstünde kaynaklanması manuel kaynaklamaya göre kocaman bir başarı ile gerçekleştirilir. Karmaşık geometriye sahip parçaları seri ve istenilen tamlıklarda kaynaklanır.

Program ilk parçanın yapımıyla tertiplenir ve yinelanır. Bu prosedür 'Playback' yöntemi olarak isimlendirilir. Yani kaynak yapılacak parçanın her bir [2zevk] manuel olarak ayarlanır ve klavye vasıtasıyla hafızaya girişi yapılır. Böylece yardımcı konum hesaplamaları da ortadan kalkmış olur. CNC nokta kaynak aletlerinin pek [zevk9] CNC kaynak hattıyla şebekelendirilir. İşlem sırasında hafızadan lüzumlu olan kaynak programı davetiyelır ve kaynak prosedürü yapılır.

Bu makinelerdeki CNC temel olarak operasyon denetiminden fazlaca makine denetimidür. Oksiasetilen, plazma yada lazer kesicilerde prosedürü yapan başlık çabukgah milidir. Eğer bu başlıklar konumune bir kaynak torku takılırsa CNC kaynak makinesi elde edilir. Kaynak prosedürlerinde robot tüketimi en etkin ve süregelen olan programdır.

DİĞER TÜR CNC TAKIM TEZGAHLARI:

Yüksek verim ve hassasiyetinden ötürü CNC bugünümüzde birçok imalat düzeninde sıklıkla kullanılmaktadır. Otomatik kesici değiştirme özellikleriyle de otomasyonda büyük oranda basitlik ve vakit tasarrufu sağlar.

Bugünküde CNC 'nin kullanıldığı çabukgah tipleri sadece yukarıyada anlatılanler değildir. Fakat şunlar en sıklıkla sarfedilenlardır. Ayriyetten CNC 'nin kullanıldığı çabukgah çeşitleri:

Üç ebatlı ölçme ve denetim çabukgahları

Alet bileme çabukgahları

Testere çabukgahları

Montaj sistemleri

Erozyon çabukgahları

Kaplama çabukgahları

Malzeme taşıma sistemleri

Lazer kesme çabukgahları

Boru bükme makinaları

Sıvama çabukgahları

Alevle kesme makinaları

CNC TAKIM TEZGAHLARINDA BAKIM:

Belirli peryodik sorunları çabukgah ve ekipmanlarının gözden geçirilmesi prosedürüne BAKIM adı verilir. CNC grup çabukgahlarında sarfedilen elektronik dönem elemanları konvansiyonel çabukgahlarda sarfedilenlarla kıyaslandığı vakit çok sayıda oldukları görülür. Elektronik elemanlar için hassas kullanım ve sıhhatli çalışma bölgeları lazım olur.

Tezgah ve sistemlerinin bu kadar ilerlemelerine paralel olarak bakım ve tamirları hakkında [zevk5] basitlikler da tasarlanmıştir. Tezgahta oluşabilecek herhangi bir bozukluk (Motorun aşırı yüklenmesi, yağlamanın yetersizliği, filtrelerin pis oluşu, aşırı ısınmalar vb.) hemen çabukgah denetim panelinde sinyal yada mesaj biçiminde operatöre bildirilir.

Her hususta bulunduğu gibi bakım konusu ile ilgili da insiyatif operatöre bırakılmıştır. En kısa vakitte bakımın yapılması ve olumsuzlukların giderilmesi lazım olur. Aksi durumda bu tür bir çabukgahta herhangi bir programı çalıştırarak parça imalatı olası değildir.

Daha fazlası için sitemizden 2.el makina ilanlarına bakabilirsiniz.

0 notes

Text

CNC TAKIM TEZGAHLARININ AVANTAJLARI

Konvansiyonel çabukgahlarda sarfedilen birtakım bağlama kalıp, mastar vb. elemanlarla kıyaslandığı vakit çabukgahın ayarlama süreyi çok kısadır.

Ayarlama, ölçü, denetimi, manuel hareket vb. sebeplerle meydana gelen vakit kayıpları ortadan kalkmıştır.

İnsan etkeninin imalatta çok tesirli olmamasından ötürü seri ve titiz imalat mümkün olabilir.

Kalifiye insan gereksinimina gerek yoktur.

Tezgah operasyonları yüksek bir hassasiyete sahiptir.

Tezgahın çalışma temposu her vakit yüksek ve benzerdır.

Her türlü sarfiyat (elektrik, emek, gereç vb.) asgariye indirgenmiştir.

İmalatta operatörden kaynaklanacak birçok şahsi sorunlar ortadan kalkmıştır.

Kalıp, mastar, şablon vb. pahalı elemanlardan faydkısmılmadığı için sistem daha uygun fiyatlıdur.

Depolamada daha düşük konume gerek [1konum].

Parça imalatına geçiş daha hızlıdir.

Parça üstünde yapılacak farklılıklar yalnızca uygulamanın alakalı alanında ve tamamı değiştirilmeden seri olarak yapılır. Bu sebeple CNC grup çabukgahlarıyla oluşturular imalat kocaman bir elastikliğe sahiptir.

CNC TAKIM TEZGAHLARININ DEZAVANTAJLARI:

Her sistemde bulunduğu gibi CNC çabukgah ve sistemlerinin üstünlükleri beraberinde birtakım dezüstünlükleri mevcuttur. Bunlar bunlardır;

Detaylı bir imalat planı gerekmektedir.

Pahalı bir yatırımı gerektirir.

Tezgahın saat ücreti yüksektir.

Konvensiyonel çabukgahlara kıyaslandığında daha hassas kullanım ve bakım isterler.

Kesme süratleri yüksek ve nitelikli kesicilerin kullanılması lazım olur.

Peryodik bakımları eksper ve yetki sahibi şahıslar doğrulusunda derli toplu olarak yapılmalıdır.

CNC'NİN ENDÜSTİRİDEKİ KULLANIM ALANLARI:

Bugünküde sanayinin talaşlı imalat ismini sunduğumuz seksiyonü CNC' nin en süregelen [1konum]de kullanıldığı alandır. Günümüz CNC'nin doğmasına da bu alanda karşılaşılan sorunların neden bulunduğu yukarıyada açık olanlanmıştı. Üç eksenli bir freze çabukgahı ilk defa 1952 senesinde çalıştırıldığında bu çabukgah o günkü birtakım imalat sorunlarının çözümünü sağladığı için çok kusursuzdi. Freze çabukgahlarına yapılan bu sistemler daha sonraki torna, taşlama vb. grup çabukgahlarına da uygulandı. Bugünküde imalatın yapıldığı aşağı yukarı her alanda CNC kullanılmaktadır.

CNC'nin kullanıldığı başlıca alanlar;

Talaşlı imalat

Fabrikasyon ve kaynakçılık.

Pres ileri

Muayene ve denetim.

Montaj.

Malzemelerin taşınması.

CNC TAKIM TEZGAHLARI:

A- CNC TORNA TEZGAHLARI:

Nümerik denetimli torna çabukgahlarda genellikle X ve Z ekseni olmak suretiyle İki esas eksen [1konum]. Bu tarz grup çabukgahlarında birçok profil tornalama prosedürlerinin uygulanabilmesi için doğrusal interpolasyon (Linear Interpolation) ve eğrisel interpolasyon (Circular İnterpolation) prosedür özelliği yeterli olacaktır. Hem de devir adedi ve kesici değiştirme, gelişme süratinin belirlenmesi vb. fonksiyonlara sahiptirler.

İşleme kapasiteleri daha geniş olan CNC torna çabukgahlarında eksen rakamları 3 yada daha çok olabilir. Üçüncü eksen çabukgah taretinin eksen hareketi olabilir. [konum] saniyesel tip CNC torna çabukgahlarında (Industrial type CNC lathes) çabukgahın yapısal direncini çoğaltmak, daha titiz imalatı gerçekleştirebilmek ve çıkan talaşları kesme bölgesinden uzaklaştırabilmek için yapısal detaylarında birtakım tasarım farkılıkları yapılmıştır.

CNC Freze çabukgahları operasyon becerilerinin detaylılığı bakımından prosedüre merkezlerinden sonraki en fazla prosedür yetenekine bulunduran çabukgahlardır. (Şekil B-2) Bu tarz çabukgahlar minimum3 olmak suretiyle 4-5 ve daha çok eksende prosedür yapabilme özelliklerine sahiptir. Bu çabukgahların tüm tipleri devamlı iz denetim (Continuous Paht Control) ile donatılmıştır. Otomatik kesici değiştirme (Automatic Tool Change) basitliklerı bir diğer özellikleridir. Kesici telafisi (Tool Compensation) bilhassa eğrisel frezeleme prosedürlerinde ve kalıpçılıkta kocaman basitlik sağlar.

Üç ebatlı (3 Dimension) iş parçalarının en uygun profil ve optimum özellikte işlenmeleri başarı ile gerçekleştirilir. Kullanılan kesiciler, uçları radyuslu ve yüksek kesme süratina sahip sert maden ve titanyum kaplı uçlardır. (Şekil B-3)

C- CNC İŞLEME MERKEZLERİ:

Bu tarz CNC çabukgahları noktasal hareket (Point to Point) ve devamlı iz denetimi (CPC) ile donatılmıştır. Böyle karmaşık ve birden fazla operasyonlara sahip iş parçalarının imalatları bir bağlamada gerçekleştirilir.

a- Yatay prosedüre merkezi

b- Düşey prosedüre merkezi

Daha fazlası için sitemizden 2.el makina ilanlarına bakabilirsiniz.

0 notes