Text

TRİSTOR

Tristor Nedir, Ne İşe Yarar, Çalışma Prensibi Nedir?

Tristor, bir diğer adıyla SCR (Silicon Controlled Rectifier - Silisyum Kontrollü Doğrultucu), güç elektroniği devrelerinde hızlı anahtarlama işine yarayan devre elemanıdır.

Yüksek akım ve gerilimlerde hızlı anahtarlama işlemi yapabilmeleri sayesinde bu tip devrelerde sıklıkla kullanılırlar.

Güç elektroniğinin gelişmesinde çok önemli rolleri vardır.

Bu amaçla 2000V ve 3300A değerlerine kadar çalışabilen tristörler geliştirilmiştir.

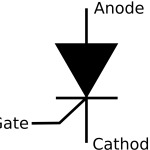

Tristor sembolü aşağıdaki gibidir.

Tristör Sembolü

Tristor, art arda sıralı dört yarı iletkenin bileşiminden oluşmaktadır.

Tristorün yapısında bulunan üç bacaktan biri P tipi yarı iletken olan anot, biri N tipi yarı iletken olan katot, diğeri ise yine P tipi yarı iletken olan Gate’tir.

Aşağıdaki görselde tristorün yapısını ve diyot ile transistör eşleniklerini görebilirsiniz.

Tristorü doğru polarize etmek için anoda (+), katoda (-) yüklü gerilim verilir. Verilen gerilim değeri çok artırıldığı takdirde tristor ani olarak iletim durumuna geçer. Tristorün gerilim artışı ile ani iletime geçmesi sıkça kullanılan bir yöntem değildir. Bunun haricinde ters polarize edilirse bu kez ters yönlü bir ani akım artışı olur. Bu istenmeyen bir durumdur, ayrıca tristorü bozabilir.

Genellikle tristorlerin tetiklenmesi için anot- katot doğru polarize edildikten sonra Gate’e belli bir pals darbesi uygulanması yeterli olmaktadır.

Tristor iletime geçtikten sonra kesim için ayrıca bir uygulama yapılmadığı takdirde Gate gerilimi kesilse bile iletimde kalacaktır.

Tristör Kullanım Alanları

Tristorler güç elektroniğinde anahtarlama elemanı olarak kullanılırlar.

Ayrıca, AC ve DC motor sürücü kartlarında yön ve hız kontrollerinin yapılabilmesi için de kullanılırlar.

Bunların yanı sıra AC güç anahtarlaması ve güç kontrolünde, zaman rölesinde, elektronik kontaktörlerde vb. yerlerde de kullanılırlar.

Kontaktör, bir elektrik devresini başka bir devrenin kapanması ile kapatan veya açan elektromekanik bir alettir. Genelde elektrik motorlarının uzaktan kontrol edilmesinde kullanılır.

Tristör Tetikleme ve Durdurma Devreleri

Tristorlerin tetiklenmesi, bulundukları devrede iletken duruma geçmeleri anlamına gelmektedir.

Tristorler farklı şekillerde tetiklenebilirler ve anahtarlama işlemini gerçekleştirirler.

Tristörlerin tetikleme yöntemlerinden kısaca bahsetmek gerekirse:

· Doğru yönde anot – katot gerilimi ile tetikleme

Tristorün anotu (+), katotu (-) kutupları ile doğru yönde polarize edilir.

Devredeki gerilim belirli bir değere ulaştığında tristor tetikleme işlemini gerçekleştirir ve iletim durumuna geçer.

· Sıcaklık ile tetikleme

Tristor üzerindeki sıcaklık artırıldığında tristor iletim durumuna geçer.

Tristorün sıcaklık ile iletime geçmesi tercih edilmeyen bir yöntemdir.

· Radyasyon veya ışık ile tetikleme

Işık ile tetiklenen tristorler tıpkı foto diyot ve foto transistorler gibi üzerlerine ışık geldiğinde bir elektron hareketlenmesi meydana gelir ve tristor iletim durumuna geçer.

· Yüksek değişim dereceli anot – katot gerilimi tetiklemesi (dv/dt)

Tristore doğru polarize edilir (Anot (+), Katot (-)), anot ve katot arasında hızla değişen bir gerilim uygulanır.

Bu durumda tristor, bir kapasitör gibi davranarak gerilim endüklemeye başlar ve iletime geçer.

Kondansatör(kapasitör), elektronların kutuplanıp elektriksel yükü elektrik alanın içerisinde depolayabilme özelliklerinden faydalanılarak bir yalıtkan malzemenin iki metal tabaka arasına yerleştirilmesiyle oluşturulan temel elektrik ve elektronik devre elemanı.

· Gate tetiklemesi

En sık kullanılan tetikleme metodudur.

Gate ve katot arasında pozitif bir gerilim uygulandığında doğru polarize edilmiş bir tristor iletim durumuna geçer.

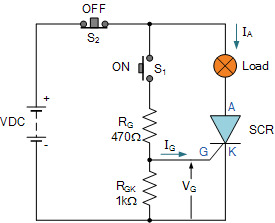

DC Trisvtör Devresi

Yukarıda verilen devre şemasında tristor, bir lambanın yanıp sönmesini tetiklemek için kullanılmıştır.

Devredeki S1 (“ON”) butonu normalde açık, S2 (“OFF”) butonu normalde kapalıdır.

S1 butonuna kısa süre basıldığında tristorün Gate kısmına bağlı 470 Ohm direnç (RG) üzerinden akım geçmesine izin verilir, böylece Gate’e akım aktarılır ve tristor tetiklenir.

Eğer RG direncinin değeri besleme geriliminden çok yüksek ayarlanmışsa tristör tetiklenmeyebilir.

Devredeki Gate-Katot direnci (RGK), Gate’in hassasiyetini azaltarak devrenin hatalı tetiklenmesini önler.

Bu devredeki S2 butonuna basıldığında tristör üzerinden geçen akım sıfıra indirilir, devre kesim durumuna geçer ve bir sonraki tetiklenme işlemine kadar devre kesimde kalır.

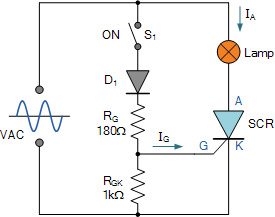

AC Tristör Devresi

Diğer devreden farklı olarak devrede, normalde açık bir S1 anahtarı ve D1 diyotu bulunuyor.

Anahtar açıkken tristor üzerindeki akım değeri sıfır olduğundan tetikleme durumunda olmayacaktır.

Anahtar kapatıldığında her pozitif yarım sinüs dalganın başında tristor tamamen kapalı, yeterli pozitif gerilimden kısa bir süre sonra ise Gate’in tetiklemesiyle birlikte hem tristor hem de lamba iletimde olacaktır.

Tristor bu yarı devir süresince iletimde, döngü sona erdiğinde kesimde olacaktır.

Daha sonrasında tristor, bir diyot gibi davranır ve sadece pozitif yarım dalgalarda akımı iletir.

Anahtar tekrar açılana kadar lambaya gücün yarısını sağlamaya devam eder.

Anahtarı hızlı bir şekilde açıp kapatılırsa, lambaya gücün sadece dörtte biri veya bir kısmı iletilmiş olur.

Gate palsi (kare dalga) ile pozitif yarım dalga arasındaki zamanlama ilişkisi doğru bir şekilde değiştirerek tristörün lambaya %0 ile %50 arasında her oranda güç aktarımı sağlanabilir.

Sağlamlık Kontrolü

Tristorün sağlamlık kontrolünde takip edilmesi gereken adımlardan ve ölçülmesi gereken değerlerden bahsedersek;

· Multimetrenin (+) probu tristorün anotuna, (-) probu tristörün katotuna sabitlenir.

· Bu durumdayken multi metrenin okuduğu direnç değeri “ölçülemez / sonsuz” olmalıdır.

· Proplar bu kez ters yönde tutulur.

· Multi metreden yine “sonsuz direnç” okunmalıdır.

· Bu durum Gate-Anot uçları arasında da aynı olmalıdır.

· Multi metrenin (+) probu tristorün Gate ucuna, (-) probu da katot ucuna tutulur.

· Multi metre küçük bir direnç değeri okumalıdır.

· Gate- katot arası ters polarize edildiğinde ise yine sonsuz direnç değeri okunmalıdır.

Bir prob, bir bileşen yüzeyi ile temas ettiğinde tetiklenmek üzere tasarlanmış, hassas, tekrarlanabilir geometrik veriler sağlayan, etkin bir ayrıntılı anahtardır.

Tüm bu durumlar karşılandığı takdirde tristor sağlamdır.

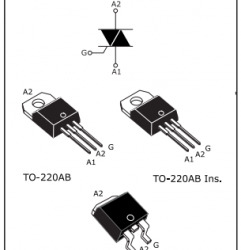

Aşağıda datasheet’ini paylaştığımız BTB12-600 tristörünün sağlamlık kontrolünü yaptık.

BTB12-600 Tristör Datasheet

Tristör Çeşitleri

Kullanım alanlarına göre çok fazla tristor çeşidi vardır.

Temel olarak iki farklı çeşitte incelenirler:

· Akımı tek yönde ileten tristorler ve

· çift yönlü akım ileten tristorler.

Tek yönlü akım ileten tristor çeşitleri:

· Silisyum kontrollü doğrultucu (SCR Tristor)

· Silisyum tek yönlü anahtar (SUS Tristor)

· Işığa hassas silisyum kontrollü doğrultucu (LASCR Tristor)

· Kapalı tetikleyici anahtar (GTO Tristor)

· Komplomenter silisyum kontrollü doğrultucu (COSCR Tristor)

· Programlanabilir tek jonksiyonlu transistör (PUT Tristor)

Çift yönlü akım ileten tristör çeşitleri:

· Çift yönlü diyot tristor (DIAC)

· Çift yönlü triyot tristor (TRIAC)

· Silisyum çift yönlü anahtar (SBS)

Tristör Fiyatları

Tristor fiyatları, özelliklerine ve kullanım alanlarına göre değişkenlik göstermektedir. 30 Kuruşa da tristör bulmak mümkün, 200₺ fiyatında da bir tristör modülü bulmak mümkün 🙂

0 notes

Text

EDS

Energy Dispersive X-Ray Spectroscopy (EDS or EDX) is a chemical micro-analysis technique used in conjunction (bağlayıcı) with scanning electron microscopy (SEM).

The EDS technique detects (keşfetmek, belirlemek) x-rays emitted (yayılmış) from the sample during bombardment by an electron beam to characterize the elemental composition (derleme, düzenleme) of the analyzed volume.

Features (özellikler) or phases (aşamalar) as small as 1 µm or less can be analyzed (analiz edilmiş, düzenlenmiş).

EDS Spectrum for Alloy MP35N

When the sample is bombarded by the SEM's electron beam (elektron demeti), electrons are ejected (atılmış, çıkartılmış) from the atoms comprising the sample's surface.

The resulting electron vacancies (boşluk) are filled by electrons from a higher state, and an x-ray is emitted (yayılmış) to balance the energy difference between the two electrons' states.

The x-ray energy is characteristic of the element from which it was emitted.

The EDS x-ray detector measures the relative abundance of emitted x-rays versus their energy.

The detector (algılayıcı, dedektör) is typically a lithium-drifted (kaymış) silicon, solid-state device.

When an incident (hadise, olay, yük) x-ray strikes (çarpma, vuruş) the detector, it creates a charge pulse that is proportional to the energy of the x-ray.

The charge pulse (şarj darbesi) is converted to a voltage pulse (which remains proportional to the x-ray energy) by a charge-sensitive (duyarlı şarj) preamplifier (preamplifikatör, ön kuvvetlendirici).

The signal is then sent to a multi channel analyzer where the pulses are sorted (sıralanmış, mükemmel) by voltage.

The energy, as determined (belirlenmiş, kararlı) from the voltage measurement (ölçüm, ölçü), for each incident x-ray is sent to a computer for display (gösterme, görüntü) and further (daha ileri, daha öte) data evaluation (değerlendirme, ölçüm).

The spectrum (spektrum, görüntü) of x-ray energy versus (karşı, aleyhinde) counts is evaluated to determine (belirlenmiş, kararlı) the elemental composition of the sampled volüme (örneklenmiş hacim).

ANALYTICAL INFORMATION

Qualitative (nitel) Analysis: The sample x-ray energy values from the EDS spectrum are compared with known characteristic x-ray energy values to determine the presence (mevcudiyet, oluş) of an element in the sample.

Elements with atomic numbers ranging (değişme) from that of beryllium to uranium can be detected (saptanmış, algılanmış).

The minimum detection (buluş, belirleme) limits vary from approximately 0.1 to a few atom percent, depending on the element and the sample matrix.

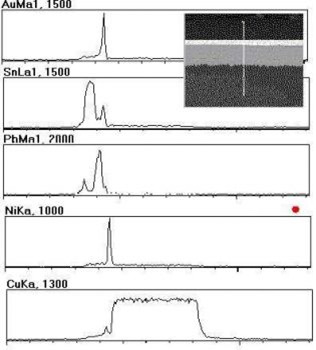

Elemental Map for the Microstructure of a White Iron Casting

Quantitative (nicel) Analysis: Quantitative results can be obtained (elde edilen, elde edilmiş) from the relative x-ray counts at the characteristic energy levels for the sample constituents.

Semi-quantitative results are readily available without standards by using mathematical corrections based on the analysis parameters and the sample composition (derleme).

The accuracy (doğruluk, kesinlik) of standardless (standardsız) analysis depends on the sample composition.

Greater accuracy is obtained using known standards with similar structure and composition to that of the unknown sample.

EDS Linescan Across Plated PCB Layers

Elemental Mapping: Characteristic x-ray intensity is measured relative to lateral position on the sample.

Variations in x-ray intensity (yoğunluk, koyuluk, gerilim) at any characteristic energy value indicate (belirtmek, göstermek) the relative concentration for the applicable (uygulanabilir, uyarlanabilir) element across the surface.

One or more maps are recorded simultaneously using image brightness intensity as a function of the local relative concentration of the element(s) present.

About 1 µm lateral resolution lenght (yanal çözünürlük uzunluğu) is possible.

Line Profile Analysis: The SEM electron beam is scanned (gözden geçirilmiş, taralı) along a preselected (vurgulu) line across the sample while x-rays are detected (saptanmış, algılandı) for discrete (ayrık, boyut) positions along the line.

Analysis of the x-ray energy spectrum at each position provides plots of the relative elemental concentration for each element versus position along the line.

TYPICAL APPLICATIONS

Foreign material analysis

Corrosion evaluation

Coating composition analysis

Rapid material alloy identification

Small component material analysis

Phase identification and distribution

SAMPLE REQUIREMENTS

Samples up to 8 in. (200 mm) in diameter can be readily analyzed in the SEM.

Larger samples, up to approximately 12 in. (300 mm) in diameter, can be loaded with limited stage movement.

A maximum sample height of approximately 2 in (50 mm) can be accommodated (barındırmak).

Samples must also be compatible (uyumlu, uyuşur) with a moderate (ılıman, hafifletmek, yumuşatmak) vacuum atmosphere (pressures of 2 Torr or less).

0 notes

Text

PULSE CURRENT

A pulse is a burst of current, voltage, or electromagnetic-field energy.

In practical electronic and computer systems, a pulse may last from a fraction of a nano second up to several seconds or even minutes.

In digital systems, pulses comprise brief bursts of DC (direct current) voltage, with each burst having an abrupt beginning (or rise) and an abrupt ending (or decay).

In digital circuits, pulses can make the voltage either more positive or more negative.

Usually, the more positive voltage is called the high state and the more negative voltage is called the low state.

The length of time between the rise and the decay of a single pulse is called the pulse duration or pulse width.

Multiple pulses often occur in a sequence called a pulse train, where the length of time from the beginning of one pulse to the beginning of the next is called the pulse interval.

Digital pulses usually have well-defined shapes (voltage-vs.-time graphs, as might be observed on an oscilloscope ) such as rectangular or triangular.

In nature, pulses can have irregular shapes and can occur at random intervals.

A good example is an EMP (electromagnetic pulse) generated by a lightning discharge in a thunderstorm, a solar flare, or a transient "voltage spike" that can occasionally occur on a utility power line.

Electrochemical corrosion behaviors of Pb-Ag anodes by electric current pulse assisted casting ?

Electric current pulse was for the first time applied during the casting of Pb-Ag (0.6 wt%) anode to have successfully improved its anti-corrosion property and lowered the over potential of oxygen evolution.

It was proven that the electric current pulse applied during the casting has promoted the grain growth of formed equiaxed crystals.

Moreover, this treatment contributed to the formation of compact oxide layer which was the reason of the improved corrosion resistance.

It was also found that Ag was concentrated at the boundary regions, which well explained the phenomenon that corrosion happened faster along the grain boundaries.

Performance improvement of lithium-ion battery by pulse current ?

Periodically changed current is called pulse current.

It has been found that using the pulse current to charge/discharge lithium-ion batteries can improve the safety and cycle stability of the battery.

In this short review, the mechanisms of pulse current improving the performance of lithium-ion batteries are summarized from four aspects:

· activation,

· warming up,

· fast charging and

· inhibition of lithium dendrites.

Related content may help us use the pulse current to improve the performance of lithium-ion batteries and further optimize pulse current technology.

To be graphical;

In this review, we summary the usage of pulse current in lithium-ion batteries from four aspects:

· new battery activation,

· rapid charging,

· warming up batteries at low temperature,

· and inhibition of lithium dendrite growth,

Optimization of pulse current on energy storage of zinc-air flow batteries?

The energy storage of a zinc-air flow battery subject to a pulse current is experimentally addressed.

The energy storage occurs in the form of zinc reduction during the charging process. The controlling parameters, affecting the zinc reduction, are an electrolyte temperature, a pulse current, a pulse frequency, and a duty cycle.

A pulse current provides more controlling parameters compared to a uniform DC current.

The Taguchi method is used to optimize the control parameters and maximize zinc reduction and energy storage efficiency.

Five levels for four control parameters are adopted in the Taguchi method, and an L25 orthogonal table is introduced for experimental tests.

The optimum set of control parameters is obtained as;

temperature 40 °C,

current 1.4 A,

pulse frequency 50 Hz and

duty cycle 85%.

In this case, 3.668g zinc is produced during 1 h of charging process. By using the pulse current, the weight of produced zinc particles is increased up to 1.394g by compared to the regular DC current. Therefore, using pulse current parameters does contribute to the improvement of energy storage efficiency.

Finally, the SEM study of the produced zinc particles demonstrates that employing a pulse current provides finer zinc particles compared to a DC current.

0 notes

Text

RECYCLE

Recycling is the process of collecting and processing materials that would otherwise be thrown away as trash and turning them into new products.

Recycling can benefit your community and the environment.

Benefits of Recycling

Reduces the amount of waste sent to landfills and incinerators,

Conserves natural resources such as timber, water and minerals,

Increases economic security by tapping a domestic source of materials,

Prevents pollution by reducing the need to collect new raw materials,

Saves energy,

Supports American manufacturing and conserves valuable resources,

Helps create jobs in the recycling and manufacturing industries in the United States.

Steps to Recycling Materials

Recycling includes the three steps below;

1. There are several methods for collecting recyclables, including curbside collection, drop-off centers, and deposit or refund programs.

After collection, recyclables are sent to a recovery facility to be sorted, cleaned and processed into materials that can be used in manufacturing.

Recyclables are bought and sold just like raw materials would be, and prices go up and down depending on supply and demand in the United States and the world.

2. More and more of today's products are being manufactured with recycled content.

Common household items that contain recycled materials include the following:

Newspapers and paper towels

Aluminum, plastic, and glass soft drink containers

Steel cans

Plastic laundry detergent bottles

3. Recycled materials are also used in new ways such as recovered glass in asphalt to pave roads or recovered plastic in carpeting and park benches.

You help close the recycling loop by buying new products made from recycled materials.

There are thousands of products that contain recycled content. When you go shopping, look for the following:

Products that can be easily recycled

Products that contain recycled content

Below are some of the terms used:

Recycled-content product: The product was manufactured with recycled materials either collected from a recycling program or from waste recovered during the normal manufacturing process.

The label will sometimes include how much of the content was from recycled materials.

Post-consumer content: Very similar to recycled content, but the material comes only from recyclables collected from consumers or businesses through a recycling program.

Recyclable product: Products that can be collected, processed and manufactured into new products after they have been used.

These products do not necessarily contain recycled materials. Remember not all kinds of recyclables may be collected in your community so be sure to check with your local recycling program before you buy.

Some of the common products you can find that can be made with recycled content include the following:

Aluminum cans

Car bumpers

Carpeting

Cereal boxes

Comic books

Egg cartons

Glass containers

Laundry detergent bottles

Motor oil

Nails

Newspapers

Paper towels

Steel products

Trash bags

Recycling Creates Jobs

EPA released significant findings on the economic benefits of the recycling industry with an update to the national Recycling Economic Information (REI) Study in 2016.

This study analyzes the numbers of jobs, wages and tax revenues attributed to recycling.

The study found that in a single year, recycling and reuse activities in the United States accounted for:

757,000 jobs

$36.6 billion in wages; and

$6.7 billion in tax revenues.

This equates to 1.57 jobs, $76,000 in wages, and $14,101 in tax revenues for every 1,000 tons of materials recycled.

How Do I Recycle?: Common Recyclables

Deciding to recycle items is just the first step, you also want to make sure the items are recycled correctly.

Below you will find common recyclables and the best options to recycle them.

Paper

Paper makes up 25 percent of municipal solid waste (trash) generated each year, more than any other material.

Americans recycled nearly 66 percent of the paper they used in 2017.

This recovered paper is used to make new paper products, saving trees and other natural resources.

Most community or office recycling programs accept paper and paper products.

Check what your community or office program accepts before you put it in the bin.

When you go shopping, look for products that are made from recycled paper.

Gift Wrap and Gift Bags

If you use gift wrap, look to find a type that can be recycled or that is made from recycled content.

Consumers can also reduce waste by using decorative boxes that do not require wrapping and that can be recycled.

A lot of gift wrap isn’t recyclable because of the coating on the paper, which is often shiny and laminated.

However, check with your local recycling provider first to be certain and for the best ways to dispose of wrapping paper.

The Agency encourages consumers to reuse gift bags and tissue paper, and not discard them after a single use.

Batteries

Dry-Cell Batteries are used in a variety of electronics and include alkaline and carbon zinc (9-volt, D, C, AA, AAA), mercuric-oxide (button, some cylindrical and rectangular), silver-oxide and zinc-air (button), and lithium (9-volt, C, AA, coin, button, rechargeable) batteries.

Look for in-store recycling bins or community collection events to dispose of these batteries.

Plastics

More than 35 million tons of plastics were generated in the United States in 2017, which was greater than 13 percent of the waste stream.

Only 8.4 percent of plastics were recycled in 2017.

Some types of plastics are recycled much more than others.

Most community recycling programs accept some, but not all, types of plastics. Look for products made from recycled plastic materials.

What do the symbols mean on the bottom of plastic bottles and containers?

These symbols were created by plastic manufacturers to help people identify the kind of plastic resin used to make the container.

This can help you determine if the container can be accepted by your local recycling program.

The resin number is contained in a triangle, which looks very similar to the recycling symbol, but this does not necessarily mean it can be collected for recycling in your community.

Photo courtesy of ASTM International

Glass

Glass, especially glass food and beverage containers, can be recycled over and over again.

In the United States in 2017, 11.4 million tons of glass were generated, 26.6 percent of which was recovered for recycling.

Making new glass from recycled glass is typically cheaper than using raw materials.

Most curbside community recycling programs accept different glass colors and types mixed together, and then glass is sorted at the recovery facility.

Check with your local program to see if you need to separate your glass or if it can be mixed together.

Used Oil

Never dump your used motor oil down the drain — the used oil from one oil change can contaminate one million gallons of fresh water.

By recycling your used oil you not only help keep our water supply clean, but help reduce American dependence on foreign oil.

It takes 42 gallons of crude oil, but only one gallon of used oil, to produce 2.5 quarts of new motor oil.

Many garages and auto-supply stores that sell motor oil also accept oil for recycling.

You can also find a motor oil recycler near you: Earth911EXIT.

Household Hazardous Waste

Leftover household products that contain corrosive, toxic, ignitable, or reactive ingredients are considered to be household hazardous waste (HHW).

Products such as paints, cleaners, oils, batteries, and pesticides that contain potentially hazardous ingredients require special care when you dispose of them.

HHW may be dangerous to people or bad for the environment if poured down the drain, dumped on the ground, or thrown out with regular trash.

What you can do:

Try to reduce your purchases of these products and look for alternative, non-hazardous products.

When you do need to dispose of these products, look for special collection events in your community or permanent collection centers. Sometimes businesses that sell these products will also accept them for recycling.

If you have to dispose of HHW, first check with your local waste management agency to see what rules apply in your community.

Tires

Disease-carrying pests such as rodents may live in tire piles.

Tire piles can also catch on fire.

Most garages are required to accept and recycle your used tires when you have new ones installed.

You may be able to return used tires to either a tire retailer or a local recycling facility that accepts tires.

Some communities will hold collection events for used tires.

3 notes

·

View notes

Text

AC ve DC

Alternatif Akım (AC)

Alternatif akım, periyodik olarak yön değiştiren şarj akışını tarif etmesidir.

Sonuç olarak, voltaj seviyesi akımla birlikte tersine döner.

AC ile ev, ofis binalarına vb. alanlara güç sağlamak için kullanılır.

AC oluşturma

AC, alternatör adı verilen bir cihaz kullanılarak üretilebilir. Bu cihaz, alternatif akım üretmek için tasarlanmış özel bir elektrik jeneratörü türüdür.

Kablo boyunca bir akımı indükleyen manyetik bir alanın içine bir tel bükülür. Kablo periyodik olarak farklı bir manyetik polariteye döndüğü ve girdiği için, kablo üzerindeki voltaj ve akım değişir.

Bir dizi su borusunda AC üretmek için, borulardaki suyu ileri geri hareket ettiren bir pistona mekanik bir krank bağlarız. Borunun sıkışmış kısmının, akış yönünden bağımsız olarak su akışına hala direnç sağladığına dikkat edin.

Dalga Şekilleri

AC, gerilim ve akım değişken olduğu sürece çeşitli biçimlerde olabilir.

Bir osiloskopu AC'li bir devreye bağlar ve zaman içindeki gerilimini tespit edersek, birkaç farklı dalga formu görebiliriz. En yaygın AC tipi sinüs dalgasıdır. Evlerin ve ofislerin çoğunda AC, sinüs dalgası üreten salınım voltajına sahiptir.

Osiloskop, elektronik sinyallerin dalga formunu görüntülemek ve analiz etmek için yaygın olarak kullanılan bir laboratuvar cihazıdır.

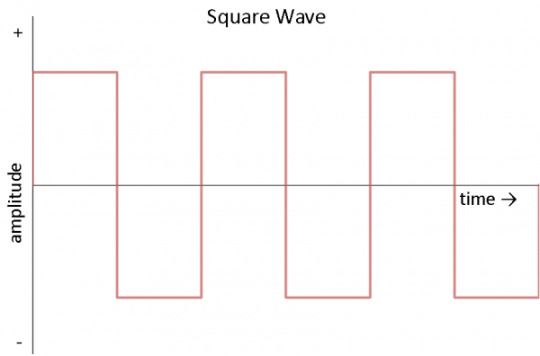

Diğer genel AC formları kare dalgayı ve üçgen dalgayı içerir:

Kare dalgalar genellikle işlemlerini test etmek için dijital ve anahtarlama elektroniklerinde kullanılır.

Üçgen dalgalar ses sentezinde bulunur ve amplifikatörler gibi doğrusal elektroniği test etmek için yararlıdır.

Sinüs Dalgalarını Tanımlamak

Bir AC dalga formunu matematiksel terimlerle tanımlayabiliriz.

Sinüs dalgasının üç bölümü vardır:

· genlik,

· frekans ve

· faz.

Sadece gerilime bakarak, sinüs dalgasını matematiksel fonksiyon olarak tanımlayabiliriz:

V (t) zamanın fonksiyonu olarak bizim voltajımızdır, yani zamanımız değiştikçe voltajımız değişir.

VP, genlik, sinüs dalgamızın her iki yönde ulaşabileceği maksimum voltajı ifade eder; ve bu durum voltajımızın +VP ile -VP arasında bir yerde olabileceği anlamına gelir.

Sin () işlevi, gerilim değerine 0 V çevresinde düzgün bir salınım periyodik bir sinüs dalga şeklinde olacağına işaret etmektedir.

2π, sıklığı döngüden (hertz cinsinden) açısal frekansa (saniyede radyan) dönüştüren bir sabittir.

f; sinüs dalgasının frekansını tanımlar.

Frekans, bir saniye içinde belirli bir dalga biçiminin (bu durumda, sinüs dalgamızın bir döngüsü - bir yükselme ve düşme) kaç kez meydana geldiğini söyler.

t, time, bizim bağımsız değişkenimiz ve saniye cinsinden ölçülür. Zaman değiştikçe, dalga biçimimiz de değişir.

Φ; sinüs dalgasının fazını tanımlar.

Faz, dalga formunun zamana göre nasıl kaydırıldığının bir ölçüsüdür. Genellikle 0 ile 360 arasında bir sayı olarak verilir ve derece olarak ölçülür. Sinüs dalgasının periyodik yapısından dolayı, dalga formu 360 ° kaydırılırsa, tekrar 0 ° kaydırılmış gibi aynı dalga formuna dönüşür.

Uygulamalar

Ev ve ofis satış yerleri neredeyse her zaman AC'dir. Bunun nedeni, AC'nin uzun mesafelerde üretilmesi ve taşınması nispeten kolaydır. Yüksek voltajlarda (110 kV'ın üzerinde), elektrik enerjisi aktarımında daha az enerji kaybı olur. Daha yüksek voltajlar düşük akım anlamına gelir ve düşük akımlar direnç nedeniyle güç hattında üretilen daha az ısı anlamına gelir.

AC, transformatörler kullanılarak kolayca yüksek voltajlara ve bu voltajlardan dönüştürülebilir.

Transformatör ya da kısa adıyla trafo; iki veya daha fazla elektrik devresini elektromanyetik indüksiyonla birbirine bağlayan bir elektrik aletidir.

AC, elektrik motorlarına da güç sağlayabilir. Motorlar ve jeneratörler aynı cihazdır, ancak motorlar elektrik enerjisini mekanik enerjiye dönüştürür (bir motorun şaftı döndürülürse, terminallerde bir voltaj üretilir !). Bu durum ise AC ile çalışan bulaşık makineleri, buzdolapları ve benzeri pek çok büyük cihaz için kullanışlıdır.

Doğru Akım (DC)

Doğru akım, alternatif akımdan daha kolay anlaşılır. DC ileri geri salınmak yerine, sabit bir voltaj veya akım sağlar.

DC oluşturma

DC çeşitli şekillerde üretilebilir:

· "Komütatör" adı verilen bir cihazla donatılmış bir AC jeneratörü doğru akım üretebilir.

· AC'yi DC'ye dönüştüren "doğrultucu" adı verilen bir cihazın kullanımı ile üretilebilir.

· Bataryalar, bataryanın içindeki kimyasal reaksiyondan elde edilen DC'yi sağlar.

DC tanımlanması

DC, akımın "tek yönlü" akışı olarak tanımlanır.

Gerilim ve akım, akış yönü değişmediği sürece zaman içinde değişebilir.

Basitleştirmek için, voltajın sabit olduğunu varsayacağız.

Örneğin, bir AA pilinin matematiksel terimlerle tanımlanabilen 1.5V sağladığını varsayıyoruz:

Bunu zaman içinde çizersek, sabit bir voltaj görürüz:

Uygulamalar

DC elektroniğine örnekler:

· Cep telefonları

· LilyPad tabanlı D&D Zar Gauntlet

· Düz ekran TV'ler (AC, DC'ye dönüştürülen TV’ye girer)

· Fenerler

· Hibrit ve elektrikli araçlar

Akımlar Savaşı

1880'lerin sonunda, Amerika Birleşik Devletleri ve Avrupa'da çeşitli icatlar ile alternatif akım ve doğru akım dağılımı arasında tam bir savaş başlatıldı.

1886'da Budapeşte'de bulunan bir elektrik şirketi olan Ganz Works, Roma'nın tamamını AC ile elektriklendirdi.

Öte yandan Thomas Edison, 1887'de ABD'de 121 adet DC elektrik santrali kurmuştu.

Savaşta bir dönüm noktası, Pittsburghlu ünlü bir sanayici olan George Westinghouse'un Nikola Tesla'nın AC motorları için patentlerini alması ve ertesi yıl yayınlanmasıydı.

AC ve DC

Thomas Edison ( biography.com izniyle )

1800'lerin sonlarında, DC kolayca yüksek gerilimlere dönüştürülemezdi.

Sonuç olarak, Edison bireysel mahalleleri veya şehir bölümlerini çalıştıracak küçük, yerel enerji santralleri sistemini önerdi.

Enerji, elektrik santralinden üç kablo kullanılarak dağıtıldı:

+110 volt,

0 volt ve

-110 volt.

Lambalar ve motorlar + 110V veya 110 V soket ile 0 V (nötr) arasına bağlanabilir.

Tesis ve yük (ev, ofis vb.) arasında bir miktar voltaj düşüşüne 110 V izin verildi.

Elektrik hatlarındaki voltaj düşüşü hesaba katılsa bile, elektrik santrallerinin son kullanıcının 1 mil yakınında olması gerekiyordu. Bu sınırlama, kırsal alanlardaki güç dağıtımını imkansız olmasa da oldukça zorlaştırdı.

Nikola Tesla (Resim, wikipedia.org izniyle )

George Westinghouse ( pbs.org izniyle )

Tesla'nın patentleriyle Westinghouse, AC dağıtım sistemini mükemmelleştirmek için çalıştı.

Transformatörler AC gerilimini birkaç bin volta yükseltmek ve kullanılabilir seviyelere düşürmek için ucuz bir yöntem sağladı.

Daha yüksek voltajlarda, aynı güç çok daha düşük akımda iletilebilir, bu da tellerdeki direnç nedeniyle daha az güç kaybı anlamına gelir.

Sonuç olarak, büyük enerji santralleri çok daha uzakta konumlandırılabilir ve daha fazla sayıda insana ve binaya hizmet verebilir.

Edison'un Smear Kampanyası

Gelecek birkaç yıl boyunca, Edison, ABD’de AC kullanımını engelleyen bir kampanya yürüttü, bu da eyalet yasama organlarına lobi yapma ve AC ile ilgili dezenformasyon yayma dahil edilmesidir.

Edison ayrıca, AC'nin DC'den daha tehlikeli olduğunu göstermek için birkaç teknisyeni AC'li hayvanlarla halka elektriğe yöneltdi. Bu tehlikeleri sergilemek için Edison çalışanı Harold P. Brown ve Arthur Kennelly, AC kullanan New York eyaleti için ilk elektrikli sandalyeyi tasarladı.

AC'nin Yükselişi

1891 yılında, Frankfurt Uluslararası Almanya'da düzenlenen Uluslararası Elektroteknik Fuarı, fuarda ışıkları ve motorları çalıştıran üç fazlı AC'nin ilk uzun mesafeli yayınını sergiledi.

General Electric olanlardan birkaç temsilci hazır bulundu ve ardından gösteriden etkilendiler.

Ertesi yıl, General Electric kurdu ve AC teknolojisine yatırım yapmaya başladı.

Edward Dean Adams, 1896 Niagara Şelalesi'ndeki Santrali ( teslasociety.com izniyle )

Westinghouse, 1893 yılında Niagara Şelalelerinin gücünü kullanmak ve AC'yi Buffalo, NY'ye aktarmak için bir hidroelektrik baraj inşa etmek için bir sözleşme kazandı.

Proje 16 Kasım 1896'da tamamlandı ve AC gücü Buffalo'daki güç sektörlerine güç vermeye başladı. Bu dönüm noktası, Amerika Birleşik Devletleri'nde DC'nin gerilemesine işaret ediyordu.

Avrupa 50 Hz'de 220-240 volt AC standardını benimserse, Kuzey Amerika'daki standart 60 Hz'de 120 volt olacaktı.

Yüksek Gerilim Doğru Akım (HVDC)

İsviçreli mühendis René Thury, 1880'lerde yüksek mesafeli bir DC sistemi oluşturmak ve uzun mesafelerde DC gücü iletmek için kullanılabilecek bir dizi motor üreticisi kullandı. Bununla birlikte, Thury sistemlerinin yüksek maliyeti ve bakımı nedeniyle, HVDC asla bir asırdan beri hiçbir zaman kabul edilmedi.

1970'lerde yarı iletken elektroniklerin bulunmasıyla, AC ve DC arasında ekonomik olarak dönüşüm mümkün olmuştur.

Yüksek gerilim DC gücü üretmek için özel ekipman kullanılabilir (bazıları 800 kV'a ulaşır).

Avrupa’nın bir kısmı, çeşitli ülkeleri elektrikle bağlamak için HVDC hatları kullanmaya başladı.

HVDC hatları çok uzun mesafelerde eşdeğer AC hatlarından daha az kayıp yaşar.

Ek olarak, HVDC farklı AC sistemlerinin (örneğin 50 Hz ve 60 Hz) bağlanmasına izin verir.

Avantajlarına rağmen, HVDC sistemleri genel AC sistemlerinden daha maliyetli ve daha az güvenilirdir.

Sonunda, Edison, Tesla ve Westinghouse dileklerini yerine getirmiş olabilir.

AC ve DC bir arada bulunabilir ve her biri bir amaca hizmet eder.

0 notes

Text

Catalyst

Electrochemical devices have to utilize catalyst materials in order to function and deliver high performance.

There exist numerous catalyst materials for various reactions.

In any electrochemical devices, an oxidation reaction needs to couple with a reduction reaction. Examples of such reactions are hydrogen oxidation reaction (HOR), hydrogen evolution reaction (HER), oxygen reduction reaction (ORR), water oxidation (which is also called water electrolysis), etc…

Catalyst materials reduce the activation energy of reactions and hence enable manufacturing of highly efficient electrochemical devices that achieves wonders.

Platinum, platinum alloys with transition metals, platinum-ruthenium alloy, palladium and other similar catalytic materials have been the most commonly utilized catalyst materials for various electrochemical devices such as fuel cell, electrolyzers, electrochemical pumps (also known as electrochemical compressors), electrochemical inerters, electrochemical dehumidification, etc…

Catalyst materials can be manufactured either in black (also known as pure form) or in the supported form.

Black (or pure form) of the catalytic materials would usually have lower surface area compared to their supported counterparts.

Carbon has been the most promising support material due to its extremely large surface area, good electrical conductivity, and inherent inertness in fuel cell devices.

Fuel cells create electrical energy (or power) simply by oxidizing the fuel species (such as hydrogen molecules) to protons and electrons on the anode electrode and reduce the oxygen molecules to water by electrochemically combining surface adsorbed oxygen species with protons/electrons on the cathode electrode.

Fuel Cell Store has more than 100+ catalytic materials in its inventory (a partial list of them provided here) and has the know-how for fabricating various membrane electrode assemblies (MEAs) or catalyst coated membranes (CCMs).

Fuel Cell Store supplies the following catalytic materials due to their most common use in electrochemical devices:

· platinum based catalysts,

· platinum ruthenium based catalysts,

· palladium based catalysts,

· iridium based catalysts and

· other catalysts (Ag, Au, Co, Cu, Fe, Ni, Rh, Ru, and Sn).

Generally, in a polymer electrolyte membrane fuel cell (PEMFC or proton exchange membrane fuel cell), platinum black or platinum supported on carbon are used as the catalyst both for anode and cathode sides.

In PEM electrolyzers, iridium ruthenium oxide, iridium oxide, iridium black, platinum black can be used as the anode catalyst.

For the cathode side of the electrolyzers, platinum black or platinum supported on carbon catalysts can be used.

Direct methanol fuel cell (DMFC) requires the addition of ruthenium as a catalyst to the platinum (also called as platinum-ruthenium alloy) in order to facilitate the electrochemical oxidation of alcohol fuel.

0 notes

Text

ELEKTRODEPOZİSYON

ED; öncül katman yapıların hazırlanmasında kullanılabilecek ince metal filmleri, metal alaşımları ve bileşikleri üretme kabiliyetine sahip çok yönlü bir biriktirme yöntemidir.

Emici tabakanın elektrodepozisyonu (ED), düşük maliyetli üretim için yüksek bir potansiyel yoludur. ED ekipmanı düşük maliyetli ve işlemi verimlidir, çünkü oda sıcaklığına yakın bir yerde yapılır.

Elektrodepozisyon işlemlerinde malzeme kullanımı için uzun ömürlü stabil elektrolitler kullanılırsa % 100'e yakın olabilir.

· Uygun kaplama,

· tane büyüklüğü kontrolü,

· kristallik (veya bunların eksikliği) ve

· karışım (alaşımlar) elektro kaplamada kolayca elde edilir.

ED, geniş alan metalik koruyucu kaplamaların seri üretimi için büyük bir teknolojidir. Örneğin; sanayide rulodan ruloya proseslerle çinko kaplama durumunda olduğu gibi etkileyici rakamlarla (dakikada birkaç metre, saatte onlarca mikron biriktirme hızı, birkaç metre büyük plaka vb.) sonuç verir. Bu tekniğin uygulanması geniş alan fotovoltaik endüstrisi için son derece iyi adapte edilmiştir ve CIGS güneş modüllerinin başarılı seri üretimine katkıda bulunabilir.

Son yirmi yılda CIGS film oluşumu için elektrodepozisyon kullanan çok çeşitli işleme yaklaşımları araştırılmıştır. Bu yaklaşımlar şunları içerir:

(i) Cu/In öncül yığınını oluşturan ince Cu ve In katmanlarının elektro-çökeltilmesi ve bu metalik yığın bileşiğini oluşturmak üzere gaz halinde Se türleriyle reaksiyona sokulması

(ii) Cu/In/Se istifinin bir substrat üzerine elektrodepozisyonu ve Bakır İndiyum Selenyum (CIS) oluşturmak için istifinin hızlı ısıl tavlanması

(iii) In-Ga, Cu-Ga veya Cu-In-Ga'nın elektrodepozisyon öncül katmanlarını oluşturmak için metal alaşımları ve bu öncül katmanlarını reaksiyona sokmak için bileşimi

(iv) Cu, In-Se ve Cu-Se yapısı gibi istiflenmiş bir öncül oluşturan ve alt tabakayı CIS olması üzere inert atmosferde tavlayan bir substrat üzerinde In-Se ve Cu-Se elektrodeppozisyonu ve

(v) CIS veya CIGS bileşik filmlerinin bir aşamalı elektro-çökeltilmesi, ardından fotovoltaik özelliklerini geliştirmek için onları yüksek sıcaklıkta kristalizasyon aşamasına tabi tutmak.

Bir Cu-In-Se prekürsör filmi, 'tek adımlı elektrodeppozisyon' adı verilen ve dört element içeren tek bir banyo kullanılarak doğrudan elektrodeppozisyon işlemi, tüm bileşenlerin biriktirilmesi için sadece bir elektrokimyasal basamağı içerir; temel formları veya istenen CIS fazına ek olarak ikili bileşikler olarak bulunur.

16.9 . Cu-In-Se sistemindeki bir adım elektro-kompozit filmlerin, ED potansiyelinin bir fonksiyonu olarak asidik çözeltilerden ve selenyum (IV) ile bakırdaki (II) iyonik türler arasındaki çözelti içindeki bir akış işlevi olarak elde edilen elektrokimyasal faz diyagramı.

Galyum’un yerleştirmesi, standart ED potansiyel etkisi zor görünmektedir. Bu, galyum biriktirme için redoks potansiyelinin negatif kaymasının doğrudan bir sonucudur. Birkaç grup, yüksek verimli hücrelerin hazırlanması için optimal değerlere karşılık gelen miktarlara kadar filmlere galyumun başarıyla yerleştirildiğini bildirmiştir.

ED; nano-kristal metal, alaşım ve kompozit malzemelerini yapmak için düşük maliyetli bir üretim rotasıdır. Düşük sıcaklıklı, tek adımlı bir işlemdir ve nano-kristal toz öncüllerinden yapılan malzemelerde bulunan gözeneksiz, tamamen yoğun nano yapılar üretir.

Mühendislik açısından, elektrodeppozisyon son derece çok yönlü ve esnek bir teknolojidir. İlk olarak, özel uygulama ihtiyaçlarını karşılamak için nano-kristal formda kolaylıkla biriktirilebilecek birçok farklı metal, alaşım ve kompozit vardır. İkinci olarak bu malzemeler ise ince ve kalın kaplamalar, serbest duran tabaka, folyo, borular, teller, levhalar, kalıplar ve hatta bazı uygulamalar için tozlar dahil olmak üzere çeşitli farklı ürün şekilleri ve formlarında biriktirilebilir.

Tablo 5.10 . Elektrodeppozisyon ve elektroforming ile yapılan nanokristal ürünlerin çeşitli şekil ve uygulamaları

Şekiller

Uygulamalar

İnce kaplamalar

Aşınma ve korozyon direnci için yüzey modifikasyonu; katalitik yüzeyler

Kalın kaplamalar

Electrosleeve; yıpranmış bileşenlerin onarımı

Levha, folyo

Contalar; basınç kontrol membranları; hidrojen saflaştırma membranları; termal engeller; güneş enerjisi emicileri; microfoils; yumuşak mıknatıslar

Tel borular

Cerrahi aletler; füze yönlendirme sistemleri; minyatür gama radyasyon kaynakları

ağ

Filtreler; hassas elek elekleri; ustura folyoları; baskı ekranları; santrifüj ekranları

Plaka

Yapısal uygulamalar

Köpük

Filtreler; elektromanyetik koruma; akü elektrotları; katalizör taşıyıcıları

Kalıplar

Hologramlar için kabartma aletleri; sıkıştırma, enjeksiyon ve kalıp kalıpları

Ücretsiz formlar

Hassas körükler; helikopterler için erozyon kalkanları; roket motorları için güven odaları; mikro manyetik motorlar, mikro optikler, mikro düzenleyiciler ve mikro filtrasyon bileşenleri; şekilli şarj gömlekleri; hassas reflektörler ve aynalar; memeler

Pudra

Katalizörler; takviye kuvvetleri

Elektrodepozisyon, elektrolitten üretilen ve bir katod yüzeyinde (iş parçası) biriken metalik iyonlara dönüştürülen metalik iyonların indirgenmesini içerir. Harici bir kaynaktan redüksiyon akımı sağlamaya gerek yoktur; örneğin, Cu bir ikame işlemi ile Fe'ye depolanabilir.

Kaplamalar, endüstrideki uygulamalarını sınırlayan çok ince ve zayıf yapışkandır. Ni, Cu ve Pd gibi bazı metaller ile ilk tabaka daha fazla birikmeyi hızlandırdığından tuzlarının sulu çözeltisinden kimyasal indirgeme yoluyla biriktirilebilir. Fosfor veya bor içeren çözeltilerde biriktirilen sert nikel alaşım bileşenleri, mühendislik uygulamalarında indirgeme faktörü olarak yaygın şekilde uygulanır. Genellikle işlem, çözeltinin 90 ° C'de

tutulduğu, politetrafloroetilen (PTFE) kaplamalı polipropilen veya paslanmaz çelik tanklarda gerçekleştirilir. Bu tanklar, hassas sıcaklık kontrolü için bazı cihazların yanı sıra çözelti karıştırma ve filtreleme ile donatılmıştır. Elektrodepozisyonda olduğu gibi, iş parçasının temizlenmesi gerekir.

ED, istenen malzemenin bir çözeltisinden katyonlarını azaltmak için elektrik kullanılır ve bu malzemeyi iletken bir substrat yüzeyine ince bir film olarak kaplar. İlke, Faraday'ın elektroliz yasaları üzerinde çalışır. Hem biriktirilecek metal (anot) hem de substrat (katot) bir elektrokimyasal banyoya daldırılır ve doğru akım (DC) geçirilir.

Bazen banyo, kaplanacak metalin tuzunu içerebilir. Bu durumda anot sadece devreyi tamamlama amacına hizmet eder. Kaplama hızı kaplanan malzemeye bağlı olabilir. Bununla birlikte, kaplama işleminin süresi arttırılarak daha yüksek kalınlık elde edilebilir. Elektrolizle kaplanmış bir katman genellikle tek bir metalik elemandan oluşur.

Dekoratif uygulamalar için nikel-krom kompozitler (genellikle 'krom' kaplama), bakır, pirinç (alaşımlı), bronz (alaşımlı) ve çinko kullanılmaktadır.

Fonksiyonel uygulamalar için çinko, kalay, ağır nikel kaplamalar, 'sert' krom , gümüş ve altın kullanılır.

İki veya daha fazla metalin birlikte biriktirilmesi, uygun potansiyel ve polarizasyon koşulları altında mümkündür (örn., Cu-Zn alaşımı ve Au-Sn alaşımı).

Elektrodepozisyon, kullanım kolaylığı ve banyo stabilitesi nedeniyle çok popüler bir tekniktir. İşlem sanayide aşağıdaki alanlarda yaygın olarak kullanılmaktadır:

• Korozyon ve aşınmaya karşı koruma.

• Mücevheratta olduğu gibi üzerine daha pahalı bir malzemeyi kaplayarak nispeten çekici olmayan bir malzemenin görünümünü iyileştirmek.

Elektrodeppozisyon düzgün olmayan kaplama kalınlığının dezavantajından muzdariptir. Yani, substratın anoda (metal kaynağı) yakın kısmı, anottan uzakta olan kısma kıyasla daha yüksek kalınlık gösterir. Bu sınırlama, metal iyonlarının karmaşık formda olduğu banyolar kullanılarak bir dereceye kadar azaltılabilir.

Elektro kaplama, bağlayıcıları , mücevherleri, mühendislik bileşenlerini kaplamak, aşınmış bileşenleri oluşturmak ve bazen de toz boya ve boya için bir astar olarak kullanılır.

Elektrodepozisyon yöntemleri

ED işlemi:

(1) bir metal anodun çözeltide elektrokimyasal olarak oksitlendiği, birlikte reaksiyona girdiği ve sonra anotta biriktiği anodik bir işlem veya

(2) bileşen (iyonlar, kümeler veya Np'ler) çözeltilerin öncüllerinden katod üzerinde biriktiği bir katodik işlem.

Film kalınlığı elektro-çökelme süresi ile kontrol edilebilir, çünkü reaksiyon süresinin arttırılması daha fazla kaynak malzemenin tüketilmesine neden olur ve daha büyük film kalınlığı verir. Biriktirme oranını, zamanla akımın değişmesi izleyebilir.

Elektrodeppozisyonun diğer sıvı faz ve gaz fazı biriktirme tekniklerine göre üç avantajı vardır:

(1) karmaşık 3D nano-templatlar yoluyla fonksiyonel Np'lerin büyümesine izin verir. Nano yapı ve ince filmler işlemi endüstriyel kullanım için son derece uygun hale getiren, karmaşık biçimli geniş örnek alanlara bırakılabilir. Örneğin, elektrodepozisyon, Np'lerin büyümesi için bir şablon olarak işlev gören bir nano gözenekli zar içinde gerçekleştirilebilir;

(2) oda sıcaklığında su bazlı elektrolitlerden uygulanabilir ve

(3) birkaç atomun birikmesine veya büyük boyutlara indirgenmeye uygun, filmlerin kalınlığı 1 nm ile 10 mikron arasında değişebilir. Yarı iletken yüzeylerde metal Np'lerin imalatı için biriktirme sıcaklığı ve akım yoğunluğu, biriktirme kalınlığını da etkilediği gösterilmiştir.

Bugüne kadar potansiyostatik teknik, galvanostatik teknik ve darbe kaplama teknikleri dahil olmak üzere üç farklı elektrodeppozisyon yöntemi deneysel olarak belirlenmiştir.

Potansiyostatik teknikte, akım yoğunluğu sabit potansiyel altında değişmektedir.

Galvanostatik teknikte elektrot potansiyeli sabit bir akımla değişmektedir.

Darbe kaplama tekniğinde, darbe genliği (örneğin, 5V, 10V) ve/veya darbe genişliğinin değişimi ile çalışılabilir.

ED yöntemleri ile çalışırken, voltametri formlarına bağlı olarak metoda atıfta bulunmak da yaygındır. Potansiyel adım elektroliz yöntemi, Au- Np'lerin camsı karbon elektrotlar gibi düşük elektrik direncine sahip substratlar üzerinde biriktirilmesi için kullanılan örneklerdir.

Potansiyel adım elektrolizinde uygulanan voltaj ,V1, artırılır ve döngüsel volta metrik teknik V2 bir zamanda ve mevcut zaman içerisinde ölçülmektedir. Döngüsel volta metrik teknikte, potansiyel V 1 - V 2 arasında ileri geri süpürülür ve farklı deneysel koşullarda (örneğin, safsızlıkların etkisi) döngüsel voltamogramlara (IV) verilen yanıt incelenir.

ED yöntemiyle üretilen nano yapılı malzemelerin erken örneklerinden biri 1987'de Ni-Cu alaşımı için gösterilmiştir.

ED yöntemleri, ayrıca ileri seramik malzemelerin ve seramik kaplamaların uygulamaları için incelenmiştir.

ED yöntemleri ayrıca iletken polimerleri, nano yapılı malzemeler üzerine süslemek için kullanılabilir.

ED çok iyi sıralı geçiş metali oksit, hidroksit ve sülfürlerin üretimi için çok faydalı bir yöntemdir. Ek olarak, bu yöntem mükemmel güvenlik, nispeten düşük işlem sıcaklığı, kısa biriktirme süresi ve en aza indirgenmiş malzeme atığı dahil olmak üzere hidro termal yönteme kıyasla bazı avantajlara sahiptir.

ED, nano partikülünün grafen (karbon atomunun bal peteği örgülü yapılarından bir tanesine verilen isim) yüzeyinde birikmesi için en önemli tekniklerden biridir. Yöntemin en ilginç avantajı, elektrokimyasal biriktirme parametrelerinin değiştirilmesiyle boyutun kolayca ayarlanabilmesidir.

0 notes

Text

PARAFİN

Parafin, petrol ile elde edilen bir mum çeşididir. Kokusuz olarak üretilen parafin, son zamanlarda tükettiğimiz bazı sıvı ve katı yiyeceklerin saklanmasında kullanılmaktadır. Elektriği yalıtma amacıyla da kullanılan parafin, balmumunun yerini almıştır.

Parafin ham petrolden üretilen, beyaz renkte doymuş hidrokarbonlardan oluşmuş kimyasal bir maddedir. Sağlık alanında, savunmaya hatta evlerimize kadar girerek son zamanlarda yaşamımızda sıklıkla yer alan parafin bir mumsu katı bir yapı olarak karşımıza çıkmaktadır.

Parafin mumu, petrolden elde edilen renksiz, kokusuz bir mum çeşidi.

Parafin mumu ilk defa 1829 yılında Carl Reichenbach tarafından odun katranından; daha sonra bütümlü tabakalardan; 1867'den sonra da petrolden elde edildi.

1947'de de sentetik parafin mumu yapıldı.

Petrolün bir yan ürünüdür.

Ayrıca ham petrol için parafininin giderilmesi gerekir. Ham petrolün rafinasyonunda yan ürün olarak elde edilen yağlı parafin önce sıcakta eritilir, sonra da soğutularak yalnız parafinin donması sağlanır ve donan posa şeklindeki parafin yağlı kısımlarından süzülerek ayrılır. Bugün modern olarak çalışan parafin imalathaneleri de, yukarıdaki esasa dayanarak parafin mumunu üretir.

Yeni metotlara göre yapılan parafin mumları % 20 kadar yağ ihtiva eder. Bazı durumlarda yağ miktarı % 3'e kadar düşürülür.

Daha ileri saflaştırma ile renk, koku ve tadı daha iyileştirilir. Saflaştırma işleminde sülfat asidi ve kil kullanılır.

Parafin mumları, Pennsylvania ham petrolü gibi parafin esaslı petrol türlerinden elde edilir.

Ham parafin mumunun erime noktası 37 ile 48 °C iken, tam rafine edilmiş parafin mumunun ergime noktası 48 ile 66 °C arasında değişir.

Erime noktası yüksek olan parafin mumu çoğunlukla 26- 0 karbonlu alkanlardır.

Sentetik parafin mumu, İkinci Dünya Savaşından sonra Fischer-Tropsch tekniğiyle elde edildi. Bu metotta hammadde kömürdür. Kömürden elde edilen karbon monoksit ve H2 karışımından manyetik demirin katalitik etkisiyle hidrokarbonlara dönüşür. Elde edilen ürünlerden bir kısmı parafin mumudur. Bunlar çok beyaz olup, petrolden yapılan parafin mumlarından daha serttir. 50-55 karbon bulunduran sentetik parafinlerin molekül ağırlığı ortalama 750 civarındadır. Bazı özelliklerden dolayı petrolden yapılan mumların yerine kullanılır.

Parafine batırılmış veya parafinle kaplanmış kâğıt ve karton, sıvı ve katı yiyeceklerin saklanmasında kullanılır. Çünkü parafin mumları reaksiyona girmez.

Çeşitli sanayi dallarında kimyevi ve elektriği yalıtma maddesi olarak kullanılır. Tekstilde, eczacılıkta, kozmetik sanayiinde plastik, patlayıcı madde ve elektrik malzemelerinin imalinde, bağcılıkta aşı yerlerinin izolasyonunda kullanılır. Mum imalatında bal mumunun yerini almıştır.

Parafin Nasıl Ortaya Çıktı?

Parafinin ortaya çıkma hikayesi çok enteresandır. Elde edilen petrolün daha kaliteli olması için içerisindeki parafinden ayrıştırılması gerekmektedir ve parafin bu şekilde ortaya çıkmıştır.

Parafin Ne İşe Yarar?

Petrolden ayrıştırılan parafin maddesi kokusuz, tatsız, renksiz ve sert bir organik maddedir.

Dünyada petrol alışverişi inanılmaz düzeyde yüksek olduğundan parafin üretimi de çok yüksektir.

Parafinin kullanıldığı alan sadece mum üretimi değildir.

Parafin hayatımızın neredeyse her yerinde kullanılmaktadır.

Sanayi alanında kimyasal yalıtımlarda veya elektriksel ürünlerin yalıtımında da parafinden yararlanılıyor.

Parafin Kullanım Alanları

Bu bölümde kullanım alanlarını ve ne işe yaradıklarını anlatalım;

Plastik

Tekstil alanında;

Burada da parafinin en önemli özelliği olan yalıtkanlığından faydalanılıyor. Isıyı iletmediği için montlarda, kabanlarda ya da kışlık eşyalarda özellikle kullanılan parafin tekstil alanında da çok kullanılmaktadır.

Elektrik malzemesi üretiminde

Tarım alanında

Eczacılık alanında;

Isıyı iletkenliği çok düşük olan parafin maddesi, bu alanda izolasyon malzemesi olarak kullanılabiliyor.

Fizik tedavinin de vazgeçilmez öğelerinden birisi olan parafin tıp alanına çok büyük bir katkı sağlıyor.

Ayrıca sıvılaştırılan parafin ile kremler ve merhemler üretilmektedir.

Kozmetik alanında;

Ürünlerin dayanıklılığını arttırarak, kalıcı olmasını sağlayan parafin maddesi; makyaj malzemeleri dışında cilt bakım ürünlerinde de kullanılmaktadır.

Bakım ürünlerinde parafinli ürünler ayrıca bir tercih sebebidir. Gergin derilerin yumuşatılmasında çok etkili olduğu söylenen parafin, derideki çatlama ve soyulmaların da en önemli tedavilerinden biri olarak da uzmanlar parafini önermektedirler.

Parafin’in Zararları Nelerdir?

Öncelikle petrolden üretilen bu parafin maddesinin vücudumuza tabi ki yanlış amaçlarla kullanılırsa veya önerilenden fazla bir şekilde kullanılırsa zararı vardır.

Eğer parafini ağız yoluyla vücuda alırsanız vücudumuzda tahriplere yol açmaya başlıyor. Bu tahripler vücudumuzda genelde lenflerimizde ve kalbimizde ortaya çıkıyor. Örneğin ucuz olan bir ürün olan vazelin kozmetik sektöründe çok tercih edilmektedir. Sentetik bir ürün olan vazelinin sürekli kullanımında, kullanan insanların karaciğerlerinde büyük tahribatlara yol açtığı ve aynı hatanın tekrarlanması halinde geri dönülemez hasarlar yapabileceğinden bahsediliyor.

Ayrıca uzun süreli saklanacak olan ve kabukları ile beraber yenilen yiyecek ve meyvelerin korunmasın da kullanılan mum kaplama olayında da parafin kullanılır.

Özellikle bazı meyvelerin parlak renkte olmasını da bu madde ile sağlayabiliyorlar. Amacı çürümeyi engelleme dense de, insanın direk olarak bu yollarla vücuduna alması iyi olmayacağını düşünmekteyiz.

0 notes

Text

KOROZYON

Malzemelerin (genellikle metalik özellikte olan malzemeler) bulundukları ortam ile girdikleri elektrokimyasal reaksiyonlar neticesinde, yapısında meydana gelen ve istenmeyen değişiklikleri korozyon olarak isimlendirebiliriz.

Birçok farklı türde korozyon çeşidi vardır.

ÜNİFORM KOROZYON

Metal yüzeyinin her noktasında aynı olan korozyondur.

ÇUKUR KOROZYON

Metal yüzeyinde çukur oluşturarak meydana gelen korozyondur.

GALVANİK KOROZYON

İki farklı metalin aynı ortamda birbirine bağlanması ile oluşan korozyondur. En çok rastlanılanları şunlardır;

Eski boru ile yeni boru bağlantılarında.

Metal ile kaynak arasında.

Metalin geçtiği zeminin niteliklerinin değiştiği bölgelerde.

ÇATLAK KOROZYON

Metal yüzeyindeki bir çatlağın veya metal/metal ara yüzeylerine sızmış elektrolitin çevresindeki daha yüksek oksijen konsantrasyonunun çözelti ile oluşturduğu korozyondur.

Milimetrenin binde biri kadar çatlaklarda dahi bu korozyon oluşabilir.

FİLİ FORM KOROZYON

Metal yüzeyindeki boya veya kaplamanın altında yürüyen korozyondur.

Metal kaplamasının zayıf veya yırtık noktalarında oluşur.

SEÇİMLİ KOROZYON

Bir alaşım içinde bulunan elementlerden birinin korozyona uğrayarak ortamdan ayrılmasıdır.

Örneğin pirinçten (%70 Cu +%30 Zn) çinkonun ayrılması.

TANELER ARASI KOROZYON

Bir metalin kristal yapısında tanelerin sınır çizgisi boyunca meydana gelen korozyondur.

Ergitilmiş metallerin katılaşması veya ısıl işlemler esnasında farklı bölgelerin farklı işlemlere maruz kalması sonucu bu korozyon oluşur.

EROZYONLU KOROZYON

Korozif çözeltilerin metal yüzeylerinden akıtılması sonucu oluşan korozyondur.

KAVİTASYON KOROZYONU

Elektrolitik akışkan içinde bir gaz, hava veya buhar kabarcığının bulunması halinde metal yüzeyinde oluşan korozyondur.

STRES KOROZYONU

Korozyona maruz bir metal, aynı zamanda statik bir gerilim altında ise korozyonu hızlanır.

YORULMALI KOROZYON

Zaman zaman veya periyodik olarak yüklenip- boşaltılan metaller zamanla yorulur.Yorulan bu metaller yorulmayanlara göre daha hızlı korozyona uğrarlar.

HİDROJEN KIRILGANLIĞI

Korozif etkilerle metal çatlaklarına sızan hidrojen atomlarının birleşerek hidrojen molekülleri oluşturmaları sonucu metalin çatlaması halidir.

KAÇAK AKIMI KOROZYONU

Herhangi bir doğru akım kaynağından zemine salınan kaçak (serseri) akımların, yolları üzerinde rastladıkları metalleri terk ettiği noktalarda oluşturduğu korozyondur.

MİKROBİYOLOJİK KOROZYON

Mikrobiyolojik canlıların hayat faaliyetleri sonucu oluşan asit ve sülfür gibi bileşiklerin neden olduğu korozyondur.

Oksijenli ve oksijensiz ortamlarda oluşabilir.

Başka korozyon türleri de vardır.

Korozyonun meydana geldiği ortamlar genel olarak nemli hava, tuzlu su, asidik veya bazik ortam, alkalin ortam ve kirli havadır.

Korozyonun gerçekleşmesi için şu dördü mutlaka bulunması gerekir;

- anot,

- katot,

- elektrolit (iletken çözelti) ve

- metalik iletim yolu.

Metal anotta oksitlenerek metal iyonları elektrolite geçerken, katotta oksijen indirgenir. Metal iyonlarının oksidasyonu sonucunda oluşan elektronlar metal iletken ile katota transfer olur. Bunun sonucunda indirgenme tepkimesi oluşur.

Korozyon yaşamımızı bir çok açıdan oldukça etkilemektedir.

Metalden yapılmış her şey korozyondan etkilenir ve bunun akabinde de önemli ölçüde ekonomik kayıplara neden olur. Yer altı boruları, depolama tankları, köprüler ve hava alanları gibi alt yapı sistemlerinde olduğu gibi, kişisel kullanım araçlarından otomobiller, beyaz eşya, su ısıtıcıları ve metal aksesuarlı mobilyalar vb. korozyon yüzünden heba olmaktadır.

Korozyona etki eden faktörler;

Malzeme seçimi

Parça boyutu

Coğrafi yerleşim

Isıl işlem

Elektrolit

Mikrobiyolojik organizmalar

Mekanik gerilmeler Malzeme Seçimi

Üretimi düşünülen bir parçanın korozyona karşı olan direncinde malzeme seçimi ilk sırada gelir. Özellikle korozif ortamda çalışan parçaların üretimi esnasında korozyona daha az meyilli metal veya alaşımların kullanılması gerekir. Birbirine bağlanmış iki farklı metal arasında meydana gelecek korozyonun hızı bu metallerin aktivitesine bağlıdır. Aktiviteleri arasındaki fark ne kadar büyük olursa korozyon o kadar hızlı meydana gelir.

Parça Boyutu

Korozyonun yapacağı etkiyi önlemek amacıyla metalin kesit büyüklüğünün değiştirilmesi genellikle tercih edilmez. Birbirine temas edecek şekilde iki farklı metal birlikte kullanıldığında metallerden aktif olanı ince kesitli ise korozyon hızlı ve hasarlı olarak gerçekleşir. Eğer aktif olan metal kalın kesitli ise korozyon yavaş ve az hasarlı gerçekleşir. Bu durumda iki metal arasında yalıtım gerekebilir. Aksi halde anot durumundaki metal kullanılmaz hale gelecektir.

Coğrafi Yerleşim

İklim bölgelerindeki şartlara göre meydana gelebilecek korozyonun şiddeti değişebilir.

• Deniz

• Rutubet

• Sanayi (SOx gazları)

• Çöl (sıcaklık ve kum fırtınası)

Isıl İşlem

Isıl işlem sonrasında büyük metal parçaların her bölgesinde aynı oranda soğuma meydana gelmez, metalin değişik bölgelerinde kimyasal kompozisyon farkı oluşur. Bu durum aynı parçada farklı aktivite bölgeleri oluşturarak galvanik korozyona neden olabilir. Haddeleme, dövme ve presleme ile üretilen alaşımlar yönlenmeye göre değişen özelliklere sahip olur.

Isıl işlem metalin korozyona karşı direncini artırmada önemli bir etkendir. Buna karşılık, uygun olmayan ısıl işlemler metalin korozyona karşı olan direncini azaltır.

Elektrolit

Eriyikteki iyon sayısı arttıkça iletkenlikte artar ve buna bağlı olarak da elektrolitin iletkenlik derecesi de artarak korozyonu hızlandırır.

Suda çözünmüş oksijen miktarı da korozyon oluşumunu etkiler. Farklı konsantrasyonda oksijen içeren çözeltilere daldırılan metallerde korozyon oluşur.

Ayrıca, aynı yüzey üzerinde farklı konsantrasyonlarda elektrolit bulunması durumunda da korozyon meydana gelir, bu duruma korozyon derişim pili denir.

Mikrobiyolojik Organizmalar

Çürüyen ölü mikrobiyolojik organizma parçaları ve canlı organizmaların yapmış oldukları asit salgıları, rutubetten dolayı korozyonun oluşmasına neden olur. Örneğin; uçakların özellikle yakıt depolarında önemli sorunlar meydana getirebilirler. Bunlar sadece yakıta karışmakla ve göstergeleri yanıltmakla kalmayıp, yakıt depolarının korozyona maruz kalmasına da neden olmaktadırlar. Bunlar depo içerisindeki su ile yakıtın birleşme noktalarında bulunur. Su yakıttan ağır olduğu için, su tabakası alttadır. Bu durumda yakıt hattı tıkanabilir ve yakıt deposunun metal yüzeyinin koruyucu kaplaması mikrobiyolojik organizmalar tarafından zedelendiği zaman korozyona uğrar.

Mekanik Gerilmeler

Mekanik şekillendirme, kaynak veya ısıl işlem gibi üretim süreçleri metal parçalarında bazı kalıcı gerilmelere sebep olur. Bu kalıcı gerilmeler önemli bölgelerde hızlı bir şekilde hasara neden olabilecek korozyonu meydana getirebilirler.

Korozyon çeşitli ortamlar içinde değişik şekilde ortaya çıkar. Esas olan çözünmüş halde iyon içeren bir çözeltinin (elektrolitin) bulunmasıdır. Bu açıdan bakıldığında yalnız sulu çözeltiler değil, hava, zemin, beton gibi rutubet içeren ortamlar da korozyona neden olabilirler. Bütün bu ortamlar içinde elektrolitik tipte korozyon olayı gerçekleşir.

KOROZİF ORTAMLAR

Atmosfer Ortamı

Su altı ve yer altı Ortamı

Deniz ortamı

• Atmosferde bulunan tanklar, depolar, direkler, korkuluklar, zemin içinde bulunan boru hatları, beton içinde bulunan betonarme demirleri ve deniz içindeki gemiler, iskeleler korozyon olayı ile karşı karşıyadır. Bütün bu ortamlarda meydana gelen korozyon olayı aynı karakterde olmakla beraber, değişik ortamlarda metal yüzeyine oksijen difüzyon hızı birbirinden farklı olduğundan korozyon hızları ve etkisi de birbirinden farklıdır.

ATMOSFERİK KOROZYON

Yapılan araştırmalar tüm metalik yapıların yaklaşık % 80’inin atmosferik etki altında kaldığını göstermiştir. Köprüler, direkler, çatılar, balkonlar, korkuluklar, depolar, raylar, taşıt araçları vs. birçok metal yapı sürekli olarak atmosfer etkisinde kalmaktadır.

Özellikle endüstriyel olarak kirlenmiş atmosferlerin etkisinde kalan çıplak metal yapılar kısa sürede korozyona uğrarlar. Örneğin çeliğin atmosfer içindeki korozyon hızı su altı ve yeraltı korozyon hızına göre çok az olmasına rağmen, atmosferik korozyonun neden olduğu kayıpları, toplam korozyon zararlarının hemen hemen yarısını oluşturur.

Atmosferik Korozyonuna Etki Eden Faktörler

• Hava rutubeti

• Yıllık yağış

• Rüzgar hızı

• Havanın kirlenme derecesi

• Hava sıcaklığı

Atmosferik Korozyondan Korunma Yolları

• Ortam koşullarına daha dayanıklı bir metal seçmek veya metal yüzeyini başka bir metal ile kaplamak

• Bilinçli bir tasarım ile korozyon reaksiyonu hızını minimuma indirmek

• Boya ve benzeri organik kaplamalar ile metali çevreden tam olarak yalıtmak

YER ALTI VE SUALTI KOROZYONU

Çeşitli amaçlarla yer altına veya su altına konulmuş olan metal yapılar öncelikle çelik borular, kazıklar, tanklar, suyun ve zeminin korozif etkisi nedeniyle kısa sürede korozyona uğrayarak kullanılmaz hale gelirler. Yeraltı ve sualtında korozyon hücrelerinin oluşma nedenleri çok çeşitlidir.

• Galvanik etki sonucu oluşan korozyon

• Zemin yapısındaki farklılıktan ileri gelen korozyon

• Farklı havalanma sonucu oluşan korozyon

• Kaplama bozuklukları sonucu oluşan korozyon

• Biyolojik korozyon

• Kaçak akım korozyonu

Yer altı Korozyonuna etki eden faktörler

• Zemin yapısı ve rutubeti

• Zemin boşluklarında bulunan oksijen konsantrasyonu

• Zemin redoks potansiyeli

• Zemin pH değeri

• Zemin özgül elektrik direnci

• Zemin içinde bulunan mikroorganizmalar

Su altı korozyonuna etki eden faktörler

• Oksijen konsantrasyonu

• pH değeri

• Kalsiyum karbonat çökelmesi

DENİZ SUYU İÇİNDE KOROZYON

İletkenliği oldukça yüksek olan deniz suyu, temas ettiği metalik yapılar için şiddetli korozif bir ortam oluşturur. Özellikle demir ve yumuşak çelik demir suyu içinde, süratle korozyona uğrar.

Deniz suyu içinde en büyük bileşen olarak bulunan klorür iyonu ve diğer halojenler, çeliğin pasifleşmesini önleyerek çukur korozyonu oluşmasına neden olurlar.

Diğer taraftan deniz suyu direncinin düşük oluşu metal yüzeyinde oluşan korozyon hücrelerinin etkinliğini arttırır.

Çeliğin deniz suyu içindeki korozyonu su altı korozyonuna benzer şekilde yürür. Anodik reaksiyon sonucu metal iyonları çözeltiye geçer. Bunlar anot bölgesinde birikmeyip, suda kolay çözünebilen klorür tuzları halinde uzaklaşır. Deniz suyu pH derecesi 8 civarında olduğundan katot reaksiyonu yalnızca oksijen redüksiyonu şeklinde yürüyebilir. Bu durum deniz içindeki korozyon olaylarının esas itibariyle metal yüzeylerine oksijen difüzlenmesine bağlı kalmasına neden olur.

Deniz içi çelik yapıların korozyon hızı ortalama olarak 0.10 – 0.125 mm/yıl verilmekle beraber, bu değer başta metal yapının karakteristikleri olmak üzere, birçok çevresel faktöre bağlıdır.

Bu faktörler,

- yapının sabit oluşu (çelik kazıklar),

- yüzmesi (dubalar),

- hareketli oluşu (gemiler) veya��

- taşıyıcı olması (tanklar) halinde değişik şekilde etki eder.

Diğer taraftan; deniz suyunun pH derecesi, tuzluluğu, çözünmüş oksijen konsantrasyonu da coğrafi bölgelere ve derinliğe bağlı olarak farklılık gösterir.

0 notes

Text

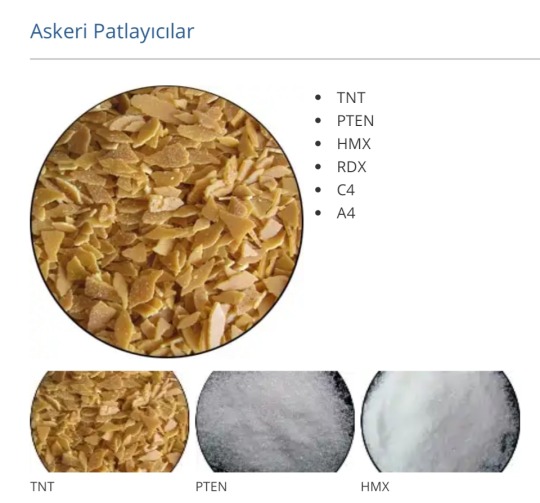

Askeri Patlayıcılar

Yüksek patlayıcılar için askeri gereksinimler, ticari kullanıcılar için olanlardan birçok açıdan farklıdır.

- Askeri patlayıcıların şok ve sürtünmeye karşı hassas olmamaları

- Küçük silahların ateşinden patlamaları

- Mükemmel paramparça etme güçleri olması beklenmemelidir.

- Uzun süreli olumsuz depolama sürelerine bozulmadan dayanma kabiliyetine sahip olmalı

- Mermilerde ateşlenebilmeli veya erken patlama olmadan hava bombalarında düşebilmelidir.

- Bazı türlerin neredeyse sınırsız su direncine sahip olmaları gerekir.

- Birçok türün patlaması için karmaşık sigortaları olması gerekir.

0 notes

Text

...

Patlatma Kapakları

Nobel’in orijinal sigorta tipi olan patlatma başlığı 90–10 ve 80–20 karışımlarının değiştirilmesi haricinde, uzun yıllar boyunca neredeyse değişmeden kalmıştır.

Civa fulminat, birincil ve ikincil olabilen bir patlayıcı örneğidir. Daha sıkıştırılmış haliyle, yüksek yoğunluklu bir baz yüküdür; daha az sıkıştırılmış, düşük yoğunluklu bir primer şarjıdır.

Heksanitromannitol (nitromannit) aynı şekilde çalışır ve çok başarılı bir püskürtme başlığında bu şekilde kullanılır.

Pahalı cıva sürekliliği için değiştirmeler üzerinde kapsamlı çalışmalar yapıldı; 1930'da küçük bir kısmı kullanımda kaldı ve 1970'lerde ticari kullanımdan kayboldu.

Deneyimler, daha ucuz değişikliklerin gerçekten üstün olduğunu göstermiştir.

Elektrik ateşleme

Elektrik üzerinden sigorta ateşlemesinin başlıca avantajları;

- patlamanın başlatıldığı zamanın tam kontrolü,

- istenirse birkaç atışta eş zamanlı ateşleme ve

- çok yüksek derecede su direnci elde etme yeteneğidir.

Elektrikli patlatma kapakları yapma girişimleri 1700'lere dayanıyor, ancak 19. yüzyılın sonlarına kadar gerçekten pratik nitelikte hiçbir şey geliştirilmedi.

İki ayrı sorun vardı;

(1) kapak ve

(2) onu kovmanın araçları.

Patlatma makineleri

1878'de Amerikalı olan Julius Julius Smith tarafından tatminkar ilk elektrikli patlatma makinesi icat edildi.

Elektrik üretmek için bir armatür işleten dişli tipinde bir raf çubuğu ve pinyon düzeninden oluşuyordu. Raf çubuğu hızlı bir şekilde aşağı itildiğinde, istenen akımı elde etmek için pinyon ve armatürü, yeterli hızda döndürdü. Bu akım, raf çubuğu makinenin dibinde pirinç bir yaya çarptığında dış ya da kapak devresine bırakılmıştır.

Pinyon Dişli, dişli çark sisteminde, dişli sistemini meydana getiren dişlilerden küçük olan dişliye Pinyon Dişli denir.

Smith'in patlatma makinesi geliştirilmiş ve çeşitli kapasitelerde üretilmiştir; ayrıca, temelde aynı prensipleri kullanan küçük bir büküm tipi makine tanıtıldı. Bu makine, bir veya daha fazla kapasitöre enerji vermek için bir batarya güç kaynağına ve depolanan enerjiyi boşaltmak için güvenli, güvenilir bir araca sahiptir. Ağırlıkları ve ebatları için yüksek kapasiteye sahipler ve hızlı bir şekilde diğer ateşleme sistemlerinin yerini alıyorlar.

Ateşleme sistemleri

1880'lerde, modern elektrikli patlatma başlığının öncüsü ilk monte edildi. Daha önce kullanılan kıvılcım tipi ateşlemelerin aksine, iki yalıtımlı bacak teli arasında lehimlenmiş ve bir ateşleme karışımı içine gömülmüş veya kaplanmış ince, yüksek dirençli bir tel kullanmıştır.

Direnç teli platin ya da alaşımlarından biriydi ve ateşleme karışımı cıva fulminatına dayanıyordu. Bacak telleri zıt yönlere sarılmış iki kat pamuk ipliği ile yalıtılmıştır. Kömür madeni başlıkları dışında, tel daha sonra erimiş asfalt banyosundan geçirildi.

Kömür madeni kapaklarında parafin mumu kullanıldı, çünkü beyaz rengi siyah kömürle iyi bir kontrast sağladı.

Kükürt, mika veya grafit karışımı yerine bacak tel tutun ve kapağı kapatmak için kullanılmıştır. Kükürt bu amaç için çok uygundur, çünkü erime noktası çok düşüktür ve patlayıcı bileşenlerle uyumludur.

Daha sonra, daha iyi su direnci elde etmek için kükürtün bir kısmı asfalt ile değiştirildi.

Gecikme sistemleri

Gecikme veya rotasyonel çekimin, hemen hemen her türlü patlatmada anlık ateşlemeye kıyasla birçok avantajı vardır;

- daha iyi parçalanma,

- patlayıcı maddenin daha verimli kullanılması,

- titreşimin azaltılması ve

- sarsıntının yanı sıra kayanın daha iyi kontrol edilmesini sağlar.

Bunlar ve bazen başka sebeplerden ötürü, çoğu patlatma işlemi artık bir gecikme sistemi ile gerçekleştirilmektedir.

Patlama Kablosu

Patlatma kablosu (patlama sigortası) güvenlik sigortasına benzer, ancak siyah toz yerine yüksek patlayıcı içerir.

1908 yılında Fransa'da patentli olan ilk başarılı kişi, TNT'nin bir çekirdeği ile doldurulmuş güvenlik sigortasıyla aynı çapta bir kurşun borudan oluşuyordu. Katılaşmasına izin verilen erimiş TNT ile büyük bir tüp doldurularak yapılmıştır. Tüp daha sonra belirtilen çapa ulaşana kadar art arda daha küçük rulolardan geçirildi.

Fransa'da, ürün başka yerde kordeauya kısaltılmış kordonlu dekorasyon olarak adlandırıldı. Hızı saniyede yaklaşık 4.900 metre (16.000 feet) idi.

1936'da, Ensign-Bickford Şirketi, Amerikan kordeau üreticileri olan Connecticut, Simsbury, Connecticut Primacord, Fransız patentlerine dayanarak ve çeşitli tekstil, su yalıtım malzemeleri ve plastik kombinasyonları ile kaplanmış bir PETN çekirdeği oluşturuyor. Hız, saniyede yaklaşık 6.400 metredir (21.000 feet). Hem askeri hem de ticari kullanım için birçok Primacord tipi mevcuttur, ancak endüstriyel çeşitler genellikle 0.3 metrede 25 ila 60 tane PETN içerir. RDX bazen yüksek sıcaklıklarda PETN yerine kullanılır, çünkü erime noktaları sırasıyla 203.5 ° ve 140 ° C'dir (398.3 ° ve 284 ° F).

Patlatma kordonunun patlatmada birçok uygulaması vardır.

0 notes

Text

...

Nitroselülozik Patlayıcılar

Christian Schoenbein nitrokotu icat etti. 1845 de pamuğu, nitrik ve sülfürik asitlerin bir karışımına batırarak ve ardından asitleri suyla yıkayarak uzaklaştırıp, askeri silahlar için itici güç elde etmeyi umdu. Bununla birlikte, çok hızlı ve şiddetli olduğunu kanıtladı.

Yaklaşık 1860 Binbaşı Prusya, ordusundan E. Schultze kullanışlı bir nitroselülozik itici güç üretti. Küçük odun parçalarını nitrik aside yerleştirerek nitratladı ve sonra asidi çıkardıktan sonra parçaları baryum ve potasyum nitratlarla emprenye etti. İkincisinin amacı, tamamen nitratlanmamış odunu yakmak için oksijen sağlamaktı. Schultze'nin tozu av tüfeğinde çok başarılıydı ancak top ve hatta çoğu tüfek için çok hızlıydı.

Emprenye, ahşabın bünyesine farklı yöntemlerle çeşitli kimyasal maddeleri emdirme işlemidir.

1884 yılında bir Fransız kimyager Paul Vieille nitroselülozu, eter ve alkol karışımı içinde jelatinli bir kütle haline gelinceye kadar kısmen çözündürdü sonra tabakalara yuvarladı ve en son olarak yongalara böldü. Solvent (çözücü) buharlaştığında, korna benzeyen sert, yoğun bir malzeme bıraktı. Bu ürün her çeşit silahta tatmin edici sonuçlar verdi.

Yonga; kesilen, yontulan ya da rendelenen bir şeyden çıkan irice parçadır.

1887'de Nobel, adını verdiği devrimci icatlarından bir olan Ballisite’yi tanıttı. Düşük nitrojen içeriğinin % 40'ını, daha fazla çözünür nitroselülozu ve % 60'ını nitrogliserin ile karıştırdı. Pul halinde kesilmiş, bu mükemmel bir itici gücü üretti ve 75 yıldan fazla bir süredir kullanılmaya devam etti. İngilizler, Nobel'in patentini tanımayı reddetti ve jenerik isim altında bir dizi benzer ürün olan kordit’i geliştirdi.

0 notes

Text

Modern Yüksek Patlayıcılar

Patlayıcı endüstrisinde, dinamitin icadından bu yana en devrimci değişimin başlangıcını belirten 1955 yılı, en az hesaba katılan amonyum nitrat-akaryakıt karışımları (ANFO) ve amonyum nitrat bazlı su jellerinin gelişimini gördü.

ABD'deki yüksek patlayıcı tüketimi % 70'dir.

Bu ürünlerin teknolojisi ABD'de diğer ülkelere göre çok daha fazladır.

Çeşitli paketlere ek olarak, hem ANFO hem de su jelleri özel kamyonlar tarafından toplu olarak teslim edilir ve doğrudan deliklere yüklenir.

Amonyum Nitrat- Akaryakıt Karışımları

ANFO (Amonyum nitrat-Fuel oil), madencilikte ve inşaat sektöründe yaygın kullanılan, karışım halinde hazırlanan bir patlayıcı türüdür.

1955 yılında amonyum nitrat ve ince kömür tozu karışımlarının, açık ocak- kömür madenlerinde kullanılan kömürü ve kayayı çıkarmak için kullanılan büyük (yaklaşık 22.5-santimetre, 9-inç) deliklerde çok tatmin edici bir patlatma sonucu keşfedildi. Bu malzeme için polietilen torbalar hem delikleri doldurmak üzere gerilir hem de orta miktarda su direnci sağlar.

Kısa bir süre sonra ANFO, Kanada ve Amerika Birleşik Devletleri'nin açık ocaklı demir madenlerinde yüksek derecede başarı ile değerlendirildi.

ANFO uygulamaları olarak, kristalize amonyum nitrat yerine prilled temel alınmıştır.

Kimyası

ANFO çoğunlukla güçlü patlayıcılar sınıfında sayılır.

Patlama şekli, infilak şeklinde olup; infilak hızı yüksektir.

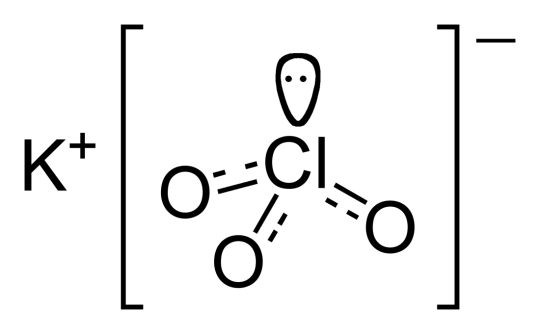

Üçüncül bir patlayıcı olan ANFO, belirgin yakıt ve oksidant karışımından oluşur.

Hassasiyeti genellikle düşüktür.

Basit olarak ANFO infilakının kimyası, amonyum nitrat (NH4NO3) ve uzun zincirli bir hidrokarbon (CnH2n+2) arasındaki reaksiyon olarak görülebilir. Bu reaksiyon sonucunda nitrojen, karbondioksit ve su açığa çıkar.

Stokiyometrik olarak, amonyum nitratın ve fuel oilin en efektif ve dengeli olarak birleştiği oran ağırlıkça %94,3 oranında amonyum nitrat (AN) ve yine ağırlıkça %5,7 oranında Fuel-Oil'in homojen bir şekilde karıştırılması sonucu elde edilir.

İdeal şartlar altında gerçekleştirilen patlamalarda yukarıda bahsedilen gazlar dışında herhangi bir ürün oluşması beklenmez. Fakat pratik kullanımda az da olsa karbon monoksit ve Nitrojen oksitler (NOx) gibi toksik gazlar ortaya çıkabilir.

Endüstriyel kullanımı

Amonyum nitrat, yüksek oranda higroskopiktir ve havadaki suyu emme gücüne sahiptir. Bu yüzden nemli ortamlarda saklanmaması gerekir. Bunun yanında AN, suda çözünür. Bu yüzden ıslak şartlar altında çalışılırken patlatma yapılacak deliklerin susuzlaştırılması gerekmektedir.

Higroskopi, genel kimyada herhangi bir maddenin içinde bulunduğu ortamdaki su moleküllerini difüzyon veya çeperinde yoğunlaştırma yöntemi ile azaltabilme yeteneğine verilen isimdir.

ANFO'nun bu kadar yaygın kullanılan bir patlayıcı olmasındaki temel etken ucuzluğu ve yüksek kararlılığıdır.

Oksitleyici olarak satın alınan amonyum nitrat sahaya getirilip burada fuel oil ile karışımı sağlanarak ANFO hazırlanması sağlanabilir.

ANFO kimyası temel alınarak hazırlanmış başka patlayıcılar da bulunmaktadır. Bu patlayıcılara en güzel örnek olarak emülsiyonlar verilebilir. Bunları, ANFO'dan ayıran en berlirgin özellik suya dayanıklı olmaları ve yüksek yığın yoğunluklarıdır.

Emülsiyon veya Türkçe adıyla sıvı asıltı, birbiri içinde çözünmeyen iki sıvının karışımıdır.

Terör amaçlı kullanımı