#Perlitik

Text

Küresel Grafitli Dökme Demir Döküm Nedir?

Grafitin küresel yapısından dolayı küresel grafitli dökme demir döküm Sfero Döküm olarak da bilinmektedir.

Günümüzde geniş bir kullanım alanına sahiptir.

Üretimi ve üretimi sırasında önemli parametrelerin neler olduğu ve bunların etkileri incelenmektedir.

Bu demirlerin mikro yapı ve özellikleri, kullanılan alaşım elementlerin etkilerine bağlı olarak değişir.

Her alaşım elementin bu demirin yapısına etkisi farklıdır.

Özellikle magnezyumun metale ilavesi ve silisyum miktarı, bu demirin özellikleri ve mikro yapısı açısından belirleyici element etkenleridir.

Küresel Grafitli Dökme Demir Nedir?

Düşük kükürtlü ham pikin FERROSİLİS-MAGNEZYUM-SERYUM-BARYUM alaşımı ile aşılanmasından Küresel Grafitli Dökme Demir elde edilir.

Fiziksel özellikleri bakımından hem pik hem de çelik karakterini taşıması nedeniyle, bilhassa yüksek ısıda çalışan armatürlerin üretimi için ideal bir malzeme niteliği taşımaktadır.

Malzeme bünyesindeki en önemli iki alaşım elemanı; karbon ve magnezyumdur. Karbon, saf demirin sıcaklığını 400 C° düşürür ve alaşıma çok iyi dökme kabiliyeti kazandırır.

Demir bünyesinde %3-4 kadar karbon mevcut olduğu zaman malzemenin fiziksel ve kimyasal özelliklerinde önemli değişmeler meydana gelir.

Sayısız avantajları yanında karbon miktarı %1,5 ‘u aştığı takdirde malzeme mukavemeti düşer. Mukavemetin düşmesi serbest karbonun bünyede grafit şeklinde teşekkül etmesindendir.

Kural olarak, normal dökme demir bünyesindeki grafitler, yaprak levhalar şeklinde dağılmıştır.

Bu grafit levhalar malzemeye hiçbir mukavemet kazandırmadığı gibi, malzeme yapısı içerisinde zayıf kısımların oluşmasına sebep olur. Bu zayıf kısımlar malzemenin kırılma merkezlerini oluşturur.

Malzeme bünyesinde, bir miktar kalıcı magnezyum var olduğu zaman grafitler, küresel şekilde teşekkül eder.

Dokusu içinde, grafitleri küresel şekilde olan demir karbon döküm malzemesine Küresel Grafitli Dökme Demir adı verilir.

Küresel Dökme Demirin Avantajları Nelerdir?

Döküm ve talaşlı üretim için, kolay işlenebilen ideal bir malzeme olması, dayanımı ve yüzde uzama miktarında çelik gibi yüksek değerlere sahip olması, özellikle emniyet verileri için aranan nitelikte bir malzemedir.

Özellikleri Ve Mikro Yapıya Bağlı Olarak Değişimi:

K.D.D. ailesinin değişik grupları birbirinden değişik özelliklere sahiptir. Bu mekanik, fiziksel ve kimyasal özelliklerin elde edilmesinde en önemli rol oynayan faktör kimyasal kompozisyondur.

1)PERLİTİK ve FERRİTİK K.D.D:

Küresel dökmelerin çoğu bu gruba girer. Bu gruptaki malzemeler, büyük miktarlarda alaşım içermez ve dökme demir durumunda kullanılırlar.

Bu grup içerisinde en fazla kullanılan dökme demirler, PERLİT ve FERRİT içerenlerdir.

K.D. demirler yüksek mukavemet ve aşınmaya dayanıklılığın PERLİTİK istendiği yerlerde tercih edilir. Maksimal dayanıklılığın istenildiği ve mukavemetin çokça önem kazanmadığı işlerde de FERRİT K.D. demirler kullanılır.

2)ÖSTENİTİK K.D.D:

Alaşım sız K.D.D ile ÖSTENİTİK K.D.D. arasında analiz farklılığı vardır. ÖSTENİTİK dökmelerin çoğu krom içerir ve bu nedenle karbür mevcuttur ve yapısının yumuşak olması nedeniyle, işlenebilir özelliği yüksektir.

3)MARTENZİTİK K.D.D:

K.D. demirin kalıpta soğuması MARTENZİTİK yapının oluşumuna olanak vermez.

ÖSTENİTİK K.D demirin MARTENZİTİK yapıya dönüşümünü sağlayan, kritik soğuma hızı alaşım elemanlarının miktarlarıdır.

Malzemenin sertleşmeye olan hassasiyetini arttıran alaşım elementlerin başında Molibden ve Nikel gelir. Bazen yerine Bakır, Kobalt ve Vanadyum da kullanılabilir. Hepsinin sertliğe etkileri aynıdır.

4)YÜKSEK SİLİSYUMLU K.D.D:

%3-7 arası Silisyum içeren K.D demir, yüksek sıcaklıkta oksitlenmeye karşı dayanıklıdır.

815,5 C° sıcaklığa kadar oksitlenmeye dayanıklı olmalarına karşın, normal sıcaklıklarda çok kırılgandırlar. Orta sıcaklıklarda kullanılacaksa Silisyum %3,5-0,5 arasında olmalıdır. Silisyum arttırıldığında, karbon-silisyum 1/3 kadar azaltılmalıdır.

Küresel Dökme Demir Döküm Teknolojisinin Avantajları Nelerdir?

Rahat işlenebilir bir malzeme olması, çekme dayanımı, deneme gerilmeleri ve uzama miktarının diğer döküm FERRO alaşımlardan, çelik ve MALLEABLE demirden daha iyi olması nedeniyle, düşük üretim maliyeti ile üretimde çeşitli avantajlar sağlamaktadır.

Küresel grafitli dökme demir, hem pik hem de çelik karakterini taşıması nedeniyle, bilhassa yüksek ısıda çalışan armatürlerin üretimi için ideal bir malzeme niteliği taşır.

Küresel grafitli dökme demir, ziraat, inşaat, kimya, madencilik ve metalurji gibi birçok sektörde kullanılmaktadır. Örneğin,

- traktör parçaları,

- ön tekerlek çatalları,

- trasmisyon kutuları,

- pedallar, kreyn parçaları,

- beton karıştırıcı parçaları,

- yol inşaatı makineleri,

- kurutma silindirleri,

- valfler,

- pompalar,

- plastik ekstrüzyon silindirleri,

- plastik karıştırıcılar,

- rafineri valfleri

gibi birçok ürün küresel grafitli dökme demir kullanılarak üretilmektedir

Kaynak: DİNÇEL, M. Cüneyt: ” Küresel Grafitli Dökme Demir ve Silisyumun Nodulant Kullanılarak Kontrol Altına Alınması”, İstanbul 1997

Ductile Iron Society

Read the full article

#Bakır#Ferritik#Kobalt#Küreselgrafitlidökmedemir#Martenzitik#Molibden#Nikel#Östenitleştirme#Perlitik#Sfero#Vanadyum

0 notes

Text

Paslanmaz Çelik Döküm Nedir?

Paslanmaz çeliklerin önemli özellikleri döküm teknikleri açısından paslanmaz çelik dökümü önemli bir noktaya taşımaktadır.

Paslanmaz Çelik Nedir?

,5 ve üzeri oranda krom ve %1,2 ve altında karbon içeren ve bundan dolayı korozyona karşı dayanıklılık sağlayan paslanmaz çelik, kendini onaran bir yüzey tabakası oluşturan demir alaşımıdır.

Paslanmaz çelik, 1900’lü yılların başında Avrupa'da bulunmuş ve 1912 yılında patent altına alınmıştır.

Günümüzde çok çeşitli aşamalardan geçerek inşaat, gıda, otomotiv, makine, elektrik, elektronik ve beyaz eşya gibi birçok sektörde ve sahada kullanılmaktadır. Böylelikle endüstriye ve günlük yaşama büyük kolaylık ve ekonomik katkı sağlamıştır.

Özellikle hijyen gerektiren ürün ve tesislerin yapımında kullanılmaktadır. Bugün önemli bir yaşam kültürü konumuna giren paslanmaz çeliğin gittikçe artan kullanımı, kalite ve ekonomik değerlerin en büyük göstergesidir.

PASTER (Paslanmaz Çelik Derneği )verilerine göre Türkiye’de paslanmaz çelik tüketimi yılda 450 bin ton, kişi başına tüketim miktarı da 6 kilogram olarak ifade edilmektedir.

Paslanmaz çeliklerin en önemli özellikleri nelerdir?

- Korozyon direnci

- Isıl direnç

- Geri dönüşebilir olması

- Estetik olması

- Biyolojik nötrallik

- Dayanç-ağırlık oranı

- Düşük toplam ömür maliyeti

- İmalat kolaylığı

- Temizlik kolaylığıdır.

Paslanmaz çeliğin türleri nelerdir?

Genel olarak Paslanmaz Çelikler: Östenitik, Ferritik ve Perlitik, Martenzitik ve Duplex şeklinde sınıflandırılmaktadırlar.

Paslanmaz çeliğin günümüzde V2A diye bilinen Cr18Ni8 ve V4A diye bilinen Cr20Ni2Mo2 den başka 120 den fazla çeşit ile geniş bir kullanım alanı vardır.

Çok şekilli parçaların sağlam, tek parça ve kullanılabilir halde üretiminin sağlanması, çelik döküm için önemli bir avantajdır. Ancak maliyetin yüksek olabileceği de göz önünde bulundurulmalıdır.

Düşük alaşımlı çelik ve yüksek alaşımlı çelik, parça dökümünde kullanılır.

Paslanmaz Çelik Döküm Uygulama Alanları Nelerdir?

Lamel Grafitli Paslanmaz Çelik Döküm Özellikleri ve Uygulama Alanları (Stainless Steel Casting with Flake Graphite )

Lamel grafitli paslanmaz çelik döküm, grafitin düzensiz şekilli ince lamellerde bulunduğu demir-karbon-silikon döküm alaşımından oluşur. Bu, bir yandan çekme dayanımını düşürür öte yandan bu malzemenin basınç dayanımını diğerine göre dört kat arttırır.

Ayrıca malzeme boyutsal stabilite ve termal iletkenlik açısından iyi sönümleme özelliklerine sahiptir. Krom,Nikel ve Silikon gibi alaşım malzemeleri ile yüksek korozyon direnci daha da geliştirilebilir.

Lamel grafitli paslanmaz çelik dökümü, iyi işlenebilirliğe ve titreşim sönümleme etkisine sahiptir. Uygun işleme koşulları ile kendini yağlama özelliklerine sahiptir.

Lamel grafitli paslanmaz çelik dökümün dezavantajları nelerdir?

- düşük gerilme mukavemeti

zayıf deforme olabilirliği,

- kırılganlıktır

Küresel Grafitli Paslanmaz Çelik Döküm Özellikleri ve Uygulama Alanları (Stainless Steel Casting with Spheroidal Graphite )

Küresel grafit demir-karbon-silikon döküm alaşımından oluşur. Bu malzeme, grafit kapanımları küresel olduğundan lamel grafitten daha iyi mekanik özelliklere sahiptir. Bu iyi mekanik özellikler, az miktarda kalsiyum, magnezyum veya seryum ilavesiyle eritildiğinde malzemenin kükürt gidermesiyle elde edilir.

Küresel grafitli dökme çelik, iyi dökülebilirlik, yüksek dayanım ve tokluğun yanı sıra iyi gerilme dayanımı ile de karakterize edilir.

Küresel grafitli dökme demir, çoğunlukla metalurji , türbinler, kompresörler, gemi yapımı ve madencilikte kullanılır.

Vermiküler Grafitli Paslanmaz Çelik Döküm Özellikleri ve Uygulama Alanları (Stainless Steel Casting with Vermicular Graphite )

Vermiküler grafitli paslanmaz çelik döküm biçimi, artan mukavemetle ilişkili kurt benzeri bir grafit şekline sahiptir. Vermiküler grafit, lamel grafit ile karşılaştırıldığında vermiküler grafitli paslanmaz çelik dökümü azaltılmış çentik etkisine sahiptir. Bu özellik dökülebilirliği etkilese de, çentik etkisi daha karmaşık şekiller oluşturacak kadar yüksektir.

Paslanmaz çelik dökümler makine mühendisliğinde olduğu gibi genellikle silindir kafaları veya silindir krankları için de kullanılır .

Östenperlenmiş Sfero Demir Paslanmaz Çelik Döküm Özellikleri ve Uygulama Alanları (Austempered Ductile Iron Stainless Steel Casting)

Austempered Sfero Döküm paslanmaz çelik dökümünde , karbon küreseldir ve yapı matrisi ausferrite sahiptir. İnce taneli bir stabilize östenit ve ferrit karışımıdır. Bu, bu malzemenin yüksek mukavemet ve sünekliliğine yol açar.

Bu kalite paslanmaz çelik döküm, genel makine mühendisliğinde kullanılır .

Östenitik Dökme Demirden Paslanmaz Çelik Dökümün Özellikleri ve Uygulama Alanları (Austenitic Cast Iron)

Östenitik dökme demir kalitelerinden paslanmaz çelik döküm, lameller ve küresel grafitten oluşur. Ortak bir karakteristik olarak östenitik bir matrisleri vardır. Bu tip dökümler mükemmel fiziksel ve teknolojik özelliklere sahiptir ve çok çeşitli şekillerde kullanılabilir. Korozyona, sıcaklığa ve aşınmaya dayanıklı olduklarından mükemmel çalışma özelliklerine sahiptirler ve mıknatıslanamazlar.

Kaynak:

Silbitz Group

Read the full article

#Avantajlar#Dezavantajlar#Duplexçelikler#Ferritik#Ferritikçelikler#Martenzitik#Martenzitikçelikler#Östenitik#Östenitikçelikler#PaslanmazÇelik#Perlitik

0 notes

Text

Sfero Demirin Kimyasal Özellikleri Nelerdir?

Sfero demirin kimyasal özellikleri; sfero demirin mekanik özellikleri, ısıl işleme yanıtı ve döküm işlemi sırasındaki davranışını belirler. Sfero (nodüler) demir, dökme demirin bir türüdür ve genellikle yüksek mukavemet, dayanıklılık ve dökülebilirlik özellikleriyle tanınır.

Sfero (nodüler) demir, dökme demirin bir türüdür ve genellikle yüksek mukavemet, dayanıklılık ve dökülebilirlik özellikleriyle tanınır.

Kimyasal olarak, sfero demirin ana özellikleri şunlardır:

- Karbon (%C): Sfero demirin karbon içeriği genellikle düşüktür, genellikle %3,0'ın altındadır. Düşük karbon içeriği, dökme demirin mukavemetini arttırırken, kırılganlığını azaltır.

- Silikon (%Si): Silikon, dökme demirde istenmeyen grafit oluşumunu önlemeye yardımcı olur. Sfero demirin silikon içeriği genellikle %1,8 ila %3 arasındadır.

- Manganez (%Mn): Manganez, sfero demirin mukavemetini arttıran bir katkı maddesidir. Genellikle %0,2 ila %1 arasında manganez içeriğine sahiptir.

- Fosfor (%P) ve Kükürt (%S): Sfero demirin genellikle düşük fosfor (%0,1'den az) ve düşük kükürt (%0,03'ten az) içeriğine sahip olması tercih edilir. Bu, dökme demirin mekanik özelliklerini iyileştirir ve işlenebilirliğini arttırır.

- Nikel (%Ni), Bakır (%Cu), Molibden (%Mo) gibi diğer elementler: Bazı durumlarda, sfero demire bu gibi elementler eklenerek özel mukavemet ve ısıl işlem özellikleri elde edilebilir. Bunlar, özellikle yüksek performanslı uygulamalarda kullanılan alaşımlı sfero demirlerde bulunabilir.

Gri veya dövülebilir demirden daha iyi mekanik özelliklere sahip bir demir meydana getirmek için uğraşırken, demir döküm için bir magnezyum (bakır-magnezyum alaşımı) ilavesi yapıldı. Elde edilen dökümler pul değil, neredeyse mükemmel grafit küreleri içeriyordu. Bu uygulama metal dünyasında çarpıcı yeni olasılıklara kapı açtı.

Sfero döküm, düşük maliyetle çok yönlülük ve yüksek performans sunmaya başladı. Sonraları Sfero dökümlerin dövülebilir demir dökümlere, çelik dövmelere ve çelik imalatlara karşı etkili, düşük maliyetli bir alternatif olduğu kanıtlandı.

Sfero demirin özellikleri arasında:

- Yüksek çekme dayanımı,

- Akma dayanımı ve uzama,

- Aşınmaya karşı dayanıklılık

sayılabilir.

Kimyasal olarak, sfero demirin ana özellikleri şunlardır:

- Karbon (%C): Sfero demirin karbon içeriği genellikle düşüktür, genellikle %3,0'ın altındadır. Düşük karbon içeriği, dökme demirin mukavemetini arttırırken, kırılganlığını azaltır.

- Silikon (%Si): Silikon, dökme demirde istenmeyen grafit oluşumunu önlemeye yardımcı olur. Sfero demirin silikon içeriği genellikle %1,8 ila %3 arasındadır.

- Manganez (%Mn): Manganez, sfero demirin mukavemetini arttıran bir katkı maddesidir. Genellikle %0,2 ila %1 arasında manganez içeriğine sahiptir.

- Fosfor (%P) ve Kükürt (%S): Sfero demirin genellikle düşük fosfor (%0,1'den az) ve düşük kükürt (%0,03'ten az) içeriğine sahip olması tercih edilir. Bu, dökme demirin mekanik özelliklerini iyileştirir ve işlenebilirliğini arttırır.

- Nikel (%Ni), Bakır (%Cu), Molibden (%Mo) gibi diğer elementler: Bazı durumlarda, sfero demire bu gibi elementler eklenerek özel mukavemet ve ısıl işlem özellikleri elde edilebilir. Bunlar, özellikle yüksek performanslı uygulamalarda kullanılan alaşımlı sfero demirlerde bulunabilir.

Ancak sfero (küresel grafitli dökme demir )incelenirken sfero demirin kimyasal özellikleri yani kimyasal kompozisyon önemli bir yer tutar.

Sfero Dökme Demirin (KGDD)Kimyasal Özellikleri Nelerdir?

SFERO dökme demirin yani küresel dökme demir ailesinin değişik grupları birbirinden çok farklı mekanik özelliklere sahiptir. Belirli mekanik, fiziksel ve kimyasal özelliklerin elde edilmesinde en önemli rol oynayan tek faktör kimyasal kompozisyondur.

PERLİT VE FERRİT

ÖSTENİT içerisinde çözülen karbonun tamamı küresel grafite dönüşmeye zaman bulursa, meydana gelecek malzemenin mikro yapısı FERRİTİK bir matris ve bu matris içerisinde rastgele dağılmış küresel grafitten ibaret olur.

Birçok halde ÖSTENİT’ ten ayrılan karbon grafitler mevcut olduğu yere kadar hareket etmeye ve orada katılaşmaya zaman bulamaz. Bu durumlarda, grafitler ince demir levhalar şeklinde oluşur. Bu karbür içeren levhalar FERRİT li matrisin devamını bozar. FERRİT ve karbür levhaları devamlı olarak birbirine bitişik meydana gelirler. Böyle malzeme yapısına PERLİT ismi verilir.

FERRİTİK Küresel Dökme Demirin Kimyasal Bileşimi

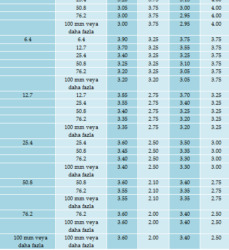

Bu tip sfero dökme demirin özellikleri için dökme durumuna ait değerleri aşağıdaki Serbest Karbür İçermeyen Alaşımsız veya Düşük Alaşımlı SFERO Demir İçin Tavsiye Edilen Karbon ve Silisyum Miktarı tablosunda gösterilmektedir.

Dökümler bilahare tavlama işlemine tabi tutulacaksa, kırılganlığı azaltmak için daha küçük silisyum miktarı seçilmelidir. Silisyum miktarı %2,50 civarında tutulur. Karbon miktarı, silis miktarı düşürülünce, arttırılır.

Düşük silisyumlu ve tavlanmış FERRİTİK dökmelerin akma mukavemeti normda gösterilen değerlerin altına düşer. Bu durumda bünyeye % 0,6 Nikel ilave edilir.( Nikel % 20 Magnezyum tercih edilir.)

Karbon miktarının artışı, silisyum miktarındaki düşme miktarının 2/3 ‘üne eşittir. PERLİT miktarı ile beraber dökmenin sertlik değeri de yükselir. Fazla kopma uzaması arzu edildiğinde, ısıl işleme tabi tutulur.

PERLİTİK Küresel Dökme Demirin Kimyasal Bileşimi

Tamamen PERLİTİK yapı aşağıdaki Serbest Karbür İçermeyen Alaşım sız veya Düşük Alaşımlı SFERO Demir İçin Tavsiye Edilen Karbon ve Silisyum Miktarı tablosunda gösterilen karbon ve silisyum değerlerinin kullanılması ile sağlanır. Döküm parçalarının bazı kısımlarının kalın ve bazı kısımları ince olduğu durumlarda; tamamen PERLİTİK yapı elde edilemediğinden alaşım elementleri ilave edilir.

PERLİTİK yapıyı oluşturmada Manganez, Nikel, Kalay yüzdeleri önemli rol oynar.

Serbest Karbür İçermeyen Alaşımsız veya Düşük Alaşımlı Sfero Demir İçin Tavsiye Karbon ve Silisyum Miktarları

PERLİTİK VE FERRİTİK KÜRESEL DÖKME DEMİR

SFERO(küresel) dökümlerin çoğu bu gruba girer. Bu gruptaki sefro dökme demir özellikleri benzerdir. Bu gruptaki malzemeler büyük miktar alaşım içermez ve dökme durumunda kullanılırlar. Bu grup içinde, en fazla kullanılan dökme demirler yapısında perlit ve FERRİT ihtiva edenlerdir.

Küresel dökme demirler, yüksek mukavemet ve aşınmaya karşı dayanıklılığın PERLİTİK istendiği yerlerde tercih edilir. FERRİT küresel dökme demirler maksimum dayanıklılığın istenildiği ve akma mukavemetinin fazla önem kazanmadığı işlerde kullanılır.

Sfero dökme demirin özellikleri incelenirken her grubun mekanik ve özellikleri soğuma hızına ve kimyasal kompozisyona bağlı olarak değişir. PERLİTİK-FERRİTİK dökme demirlerin asgari akma mukavemeti 42,18 kg(mm2 ve kopma uzaması yaklaşık olarak kadardır. Kopma uzaması asgari olduğu zaman, akma mukavemeti 31,64 kg /mm2 ‘nin üzerindedir.

MARTENZİTİK KÜRESEL DÖKME DEMİRLER

Küresel dökme demirin(SFERO) kalıptan soğuması MARTENZİTİK yapının oluşumuna olanak vermez.

ÖSTENİTİK küresel dökme demirin MARTENZİTİK yapıya dönüşümünü sağlayan kritik soğuma hızı alaşım elemanlarının miktarlarına bağlıdır.

Malzemenin sertleşmeye olan hassasiyetini arttıran alaşım elementlerinin başında Molibden ve Nikel gelir. Bazen yerine Bakır, Kobalt ve Vanadyum da kullanılabilir. Hepsinin sertliğe karşı etkileri aynıdır.

Alaşım sız küresel dökme demirlerin tamamen MARTENZİTİK yapı meydana getirebilmeleri için 1470 °F’den 50 °F/saniye soğuma hızı ile soğutulması gerekmektedir.

% 0,8 Molibden ihtiva eden küresel dökme demirin soğuma hızı 5 °F/ saniye,

%0,8 Molibden ve %0,3 Nikel ihtiva eden küresel dökme demir 1°F/saniye‘ dur.

Düşük soğuma hızları malzeme çatlamasını önler ve sert tabaka derinliğini arttırır. MARTENZİTİK küresel dökme demirler su verildikten sonra tavlama işlemine tabi tutulur. Çünkü kullanımı bu şekilde daha uygundur.

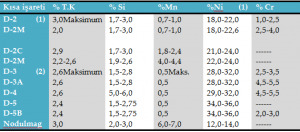

ÖSTENİTİK KÜRESEL DÖKME DEMİRLER

Alaşım sız küresel grafitli dökme demir ile ÖSTENİTİK küresel grafitli dökme demir arasında analiz farklılığı vardır.

ÖSTENİTİK dökmelerin çoğu Krom ihtiva eder ve bu yüzden karbür mevcuttur. ÖSTENİTİK yapının yumuşak olması sebebiyle işlenebilme özelliği yüksektir. 190 BRINELL sertliğin üzerindeki dökümlerin 1700-1900 °F sıcaklığında 1-5 saat tavladıktan sonra fırında veya havada soğumaya terk edilmesi tavsiye edilir.

Cidar kalınlığı 50,8 mm. veya daha fazla olan ÖZTENİTİK küresel dökmelerde küresel grafitli yapı bozulmaya daha müsaittir. Karbon, Silisyum ve Nikel miktarları uygun bir şekilde ayarlanırsa grafitli yapının bozulması önlenebilir. Seryum yapıyı bozduğundan istenmez.

Östenitik Küresel Demirlerin Kimyasal Kompozisyonu

1)Tesadüfi kobalt ihtiva eder.

2)%0,7-%1,0 molibden ilavesi yüksek sıcaklıklardaki (800 °F üzerindeki mukavemeti arttırır)

YÜKSEK SİLİSYUMLU KÜRESEL DÖKME DEMİR

%3,5 ile % 7 oranında Silisyum ihtiva eden küresel grafitli dökme demir yüksek sıcaklıkta oksitlenmeye karşı dayanıklıdır. 815,5 °C sıcaklığına kadar oksitlenmeye dayanıklıdırlar. Fakat normal sıcaklıklarda çok kırılgandırlar. Orta sıcaklıklarda kullanılacaksa Silisyum % 3,5-0,5 arasında olmalıdır. Silisyum arttırıldığında, karbon-silisyum 1/3 kadar azaltılmalıdır.

Sfero demir, genellikle otomotiv, makine parçaları, raylı sistemler ve inşaat gibi çeşitli endüstrilerde kullanılan önemli bir malzemedir.

Metal Technologies

Read the full article

#DökmeDemirKimyasalAnalizi#Ferritik#Kimyasalkompozisyon#KüreselDökmeDemirinKimyasalÖzellikleriNelerdir?#Küreselgrafitlidökmedemir#Martenzitik#MartenzitikKüreselDökmeDemir#MukavemetliDökmeDemir#Östenitik#ÖstenitikKüreselDökmeDemir#Perlitik#PerlitikveFerritikKüreselDökmeDemir#Sfero#SferoDemirEndüstriyelKullanımı#SferoDemirKarbonSilikonManganezİçeriği#SferoDemirKarbonSilikonOranı#SferoDemirKimyas#SferoDemirKimyasalBileşimi#SferoDemirMukavemeti#SferoDemirÖzellikleri#SferoDemirinFizikselveKimyasalÖzellikleri#SferoDemirinKimyasalKompozisyonu#YüksekSilisyumluKüreselDökmeDemir

0 notes

Text

Sfero Demirin Özellikleri Nedir?

Sfero Demirin Özellikleri Ve Mikro Yapıya Bağlı Olarak Değişimi:

Demir ve karbonun oluşturduğu bir alaşım olan sfero demir, mühendislik uygulamalarında sıklıkla kullanılan bir malzemedir. Sfero demir, üstün mekanik özellikleri ve yüksek dayanıklılığı sayesinde geniş bir kullanım alanına sahiptir.

Sfero olarak bildiğimiz, Küresel Dökme Demir ailesinin değişik grupları birbirinden değişik mekanik özelliklere sahiptir. Dolayısı ile sfero demirin özellikleri konusundan bahsederken bu özellikleri;

- Mekanik

- Fiziksel

- Kimyasal

diye ayırmak mümkündür.

Sfero demir, sertlik, tokluk, mukavemet ve aşınma direnci gibi mekanik özelliklerde yüksek performans sergiler.

Ayrıca, termal iletkenlik ve elektriksel iletkenlik gibi fiziksel özellikleri de oldukça iyidir.

Bu özellikler, sfero demiri endüstriyel uygulamalarda tercih edilen bir malzeme haline getirir.

Sfero demirin en önemli özelliği, dökme demirin aksine düşük karbon içeriğine sahip olmasıdır.

Karbon içeriği %3-4 arasında değişen sfero demir, küresel grafit parçacıkları oluşturan magnezyum veya seramik temelli bir nodülerleştirici element eklenerek üretilir. Bu küresel grafit yapı, sfero demire yüksek tokluk ve mukavemet sağlar.

Sfero demirin mikro yapısı, grafit parçacıkları ve matris arasındaki etkileşimlerden etkilenir.

Mikro yapıdaki değişiklikler, sfero demirin mekanik özelliklerine doğrudan etki eder. Örneğin, grafit parçacıklarının şekli, boyutu ve dağılımı sfero demirin tokluk ve mukavemetini doğrudan etkiler. Yüksek küresel grafit içeriği ve homojen dağılımı, sfero demire yüksek tokluk sağlar.

Mikro yapıdaki değişimler ayrıca sfero demirin sertlik, aşınma direnci ve işlenebilirlik gibi özelliklerine de etki eder.

Yüksek karbon içeriği, sertlik ve aşınma direncini artırırken, bazı durumlarda işlenebilirliği olumsuz yönde etkileyebilir. Bu nedenle, sfero demirin mikro yapısının dikkatlice kontrol edilmesi ve istenen özelliklere uygun hale getirilmesi önemlidir.

Sonuç olarak, sfero demir endüstride kullanılan bir malzemedir ve birçok avantajlı özelliği vardır. Sfero demirin özellikleri, düşük karbon içeriği ve küresel grafit yapısı ile belirlenir.

Mikro yapısındaki değişiklikler, sfero demirin mekanik özelliklerini etkiler ve istenen özelliklere uygun hale getirilmesi için dikkatlice kontrol edilmesi gerekmektedir.

Bu mekanik, fiziksel ve kimyasal özelliklerin elde edilmesinde en önemli rol oynayan faktör kimyasal kompozisyondur.

1)PERLİTİK ve FERRİTİK Küresel Dökme Demir:

Küresel dökmelerin çoğu bu gruba girer. Bu gruptaki malzemeler, büyük miktarlarda alaşım içermez ve dökme demir durumunda kullanılırlar.

Bu grup içerisinde en fazla kullanılan dökme demirler, PERLİT ve FERRİT içerenlerdir.

Küresel dökme demirler yüksek mukavemet ve aşınmaya dayanıklılığın PERLİTİK istendiği yerlerde tercih edilir.

Maksimal dayanıklılığın istenildiği ve mukavemetin çokça önem kazanmadığı işlerde de FERRİT küresel dökme demirler kullanılır.

2)ÖSTENİTİK Küresel Dökme Demir:

Alaşım sız K.D.D ile ÖSTENİTİK küresel dökme demir arasında analiz farklılığı vardır. ÖSTENİTİK dökmelerin çoğu krom içerir ve bu nedenle karbür mevcuttur ve yapısının yumuşak olması nedeniyle, işlenebilir özelliği yüksektir.

3)MARTENZİTİK Küresel Dökme Demir:

Küresel dökme demirin kalıpta soğuması MARTENZİTİK yapının oluşumuna olanak vermez.

ÖSTENİTİK K.D demirin MARTENZİTİK yapıya dönüşümünü sağlayan, kritik soğuma hızı alaşım elemanlarının miktarlarıdır.

Malzemenin sertleşmeye olan hassasiyetini arttıran alaşım elementlerin başında Molibden ve Nikel gelir. Bazen yerine Bakır, Kobalt ve Vanadyum da kullanılabilir. Hepsinin sertliğe etkileri aynıdır.

4)YÜKSEK SİLİSYUMLU Küresel Dökme Demir:

%3-7 arası Silisyum içeren K.D demir, yüksek sıcaklıkta oksitlenmeye karşı dayanıklıdır.

815,5 C° sıcaklığa kadar oksitlenmeye dayanıklı olmalarına karşın, normal sıcaklıklarda çok kırılgandırlar. Orta sıcaklıklarda kullanılacaksa Silisyum %3,5-0,5 arasında olmalıdır. Silisyum arttırıldığında, karbon-silisyum 1/3 kadar azaltılmalıdır.

Read the full article

0 notes

Text

Bor Elementi ve Dökümhanelerdeki Etkileri

Bor elementi, periyodik tablonun 5. grubunda (Grup 13) bulunan ve döküm sektöründe kullanılan bir kimyasal elementtir. Metal ve ametaller arasında özelliklere sahip olan metalloid bir elementtir.

Bor Elementi Temel Özellikleri:

Borun fiziksel özellikleri şunlardır:

- Erime Noktası: 2349 K (2076 °C)

- Kaynama Noktası: 4200 K (3927 °C)

- Yoğunluk: 2.34 g/cm³

Kimyasal özellikleri ise şu şekildedir:

- Diğer metalloidler gibi, bor da metal ve ametaller arasında geçiş özelliklerine sahiptir.

- Kimyasal olarak genellikle oksidasyon durumu +3'te bulunur.

- Bor oksitler, boratlar ve borürler gibi birçok bileşik oluşturabilir.

Bor, döküm sektöründe çeşitli avantajlar sunabilir:

- Alaşımların Güçlendirilmesi: Bor, özellikle alüminyum, bakır ve magnezyum gibi metallerle yapılan alaşımlarda mukavemeti ve sertliği artırabilir.

- Aşınma Direnci: Bor içeren alaşımlar, döküm parçaların aşınma direncini artırabilir.

- Sıcaklık Dayanımı: Bor içeren alaşımlar, yüksek sıcaklıklara maruz kaldığında dayanıklılıklarını koruyabilir.

- Termal İletkenlik: Borun yüksek termal iletkenliği, alaşımların termal performansını artırabilir.

- Korozyon Direnci: Bor içeren alaşımlar, korozyon direncini artırabilir.

Ancak, borun dökümhanelerde kullanımı bazı olumsuz etkilere yol açabilir:

- Zararlı Etkiler: Borun aşırı kullanımı, malzemenin kırılganlığını artırabilir.

- İşleme Zorlukları: Bor içeren alaşımların işlenmesi, diğer alaşımlara göre daha zor olabilir.

- Maliyet Artışı: Bor, diğer elementlere göre daha pahalıdır, bu da üretim maliyetini artırabilir.

- Çevresel Etkiler: Bor içeren atıkların kontrolsüz boşaltılması çevresel sorunlara neden olabilir.

- Sağlık ve Güvenlik Riskleri: Bor, belirli konsantrasyonlarda insan sağlığına zarar verebilir.

Dökümhanelerde Bor Kullanımında Nelere Dikkat Edilmelidir?

Bor ilavesi, döküm demirin özelliklerini belirgin şekilde etkileyebilir.

Optimal bor miktarı, döküm demirin istenen özelliklerine ve uygulama alanına bağlı olarak değişir.

Dökümhanelerde bor kullanımı, dikkatli kontrol ve uygun işleme süreçleri gerektirir.

İşçi güvenliği ve çevresel önlemler, borun kullanımında önemli bir rol oynar.

Borun döküm sektöründe potansiyel sorunlara neden olabilecek etkileri vardır, ancak doğru kullanım ve kontrollerle bu sorunlar minimize edilebilir.

Bor, güçlü karbür stabilizasyon özelliklerinden dolayı dökümhanelerde, özellikle de gri dökme demirde istenmeyen bir elementtir. %0,02'ye kadar bor ilavesi çekme mukavemeti ve sertlik değerlerini iyileştirebilmektedir ancak bunun ötesinde azalma eğilimi göstermektedir.

Bor, perlitik gri ve sfero dökümlerin mukavemetinde azalmaya neden olabilir. Gri dökme demirde bor tavsiye edilmez ve normalde gri dökme demirin %0,005'ten daha az bor içermesi önerilir.

Bor aynı zamanda gri veya küresel grafitli demirde kasıtsız olarak yetersiz aşılama, ince kesit boyutları ve/veya yüksek soğuma hızlarının bir sonucu olarak sementit çökelmesine de neden olabilir.

Read the full article

#Borilavesi#Borunetkileri#Dökmedemirözellikleri#Fazlabor#İşlemeparametreleri#İşlenebilirlik#İşlenebilirliketkileri#Metalurji#Mukavemet#Mukavemetazalması#Optimalbormiktarı#Sertlik

0 notes

Text

Dökümhanelerde Bor Kullanımı: Potansiyel Riskleri Anlamak

Dökümhanelerde Bor kullanımı uygulama alanına bağlı olarak, bazen avantajlı olabilirken, bazı durumlarda zararlıdır.

Bor dökümhanelerdeki potansiyel ve gizli sorun olarak zaman zaman karşımıza çıkabilmektedir.Her bir dökümhane veya uygulama alanı farklı gereksinimlere sahip olduğu için, bor içeren alaşımların kullanımının avantajları ve dezavantajları dikkatlice değerlendirilmelidir.

Dökümhanelerde Bor Kullanımında Nelere Dikkat Edilmelidir?

Bor, güçlü karbür stabilizasyon özelliklerinden dolayı dökümhanelerde bor kullanımı dikkat gerektirir. Özellikle de gri dökme demirde bor istenmeyen bir elementtir. %0,02'ye kadar bor ilavesi çekme mukavemeti ve sertlik değerlerini iyileştirebilmektedir ancak bunun ötesinde azalma eğilimi göstermektedir.

Bor, perlitik gri ve sfero dökümlerin mukavemetinde azalmaya neden olabilir. Gri dökme demirde bor tavsiye edilmez ve normalde gri dökme demirin %0,005'ten daha az bor içermesi önerilir.

Bor aynı zamanda gri veya küresel grafitli demirde kasıtsız olarak yetersiz aşılama, ince kesit boyutları ve/veya yüksek soğuma hızlarının bir sonucu olarak sementit çökelmesine de neden olabilir.

Gri Dökme Demirin Özelliklerine Bor'un Etkileri Nelerdir?

Borun gri dökme demirin özellikleri üzerinde çeşitli etkileri vardır. Gri dökme demirlerin sertliğini, enine mukavemetini, elastisite modülünü ve kesme mukavemetini artırır ancak mekanik özelliklerini azaltır.

%0,02'ye kadar bor ilavesi çekme mukavemeti ve sertlik değerlerini iyileştirebilmektedir ancak bunun ötesinde azalma eğilimi göstermektedir.

Bununla birlikte bor, güçlü karbür stabilizasyon özellikleri nedeniyle genellikle gri dökme demirde istenmeyen bir element olarak kabul edilir ve perlitik gri ve sfero dökümlerin mukavemetinde azalmaya neden olabilir.

Bor aynı zamanda gri veya küresel grafitli demirde sementit çökelmesine de yol açabilir; bu da istenmeyen bir durumdur ve yetersiz aşılama, ince kesit boyutları ve yüksek soğuma hızları gibi çeşitli faktörlerden kaynaklanabilir.

Bu nedenle, bu zararlı etkilerden kaçınmak için gri dökme demirin %0,005'ten daha az bor içermesi önerilir.

Gri Dökme Demirin Mikro Yapısında Borun Rolü Nedir?

Bor, gri dökme demirin mikro yapısında önemli bir rol oynar. İlavesi, gri dökme demirin çekme mukavemeti ve sertliğinde belirli bir sınıra kadar, tipik olarak %0,02'ye kadar bir iyileşmeye yol açabilir

Bununla birlikte, bu sınırın ötesinde bor, perlitik gri ve sfero dökümlerin mukavemetinde azalmaya neden olabilecek güçlü karbür stabilizasyon özellikleri nedeniyle istenmeyen bir madde olarak değerlendirilmektedir.

Ek olarak bor, gri veya küresel grafitli demirde sementit çökelmesine neden olabilir; bu da istenmeyen bir durumdur ve yetersiz aşılama, ince kesit boyutları ve yüksek soğuma hızları gibi çeşitli faktörlerden kaynaklanabilir.

Bu nedenle borun belirli sınırlar içerisinde gri dökme demirin mikro yapısına faydalı etkileri olabilirken, aşırı varlığı zararlı sonuçlara yol açabilmektedir.

Gri Dökme Demire Eklenecek En Uygun Bor Miktarı Nedir?

Gri dökme demire eklenecek optimum bor miktarı, dökme demirin istenen özelliklerine bağlıdır. %0,02'ye kadar bor ilavesi, gri dökme demirin çekme mukavemeti ve sertlik değerlerini iyileştirebilir

Bununla birlikte, bu sınırın ötesinde bor, perlitik gri ve sfero dökümlerin mukavemetinde azalmaya neden olabilecek güçlü karbür stabilizasyon özellikleri nedeniyle istenmeyen bir madde olarak değerlendirilmektedir.

Bu zararlı etkileri önlemek için normalde gri dökme demirin %0,005'ten daha az bor içermesi önerilir.

Silindirler için dökme demir, daha yüksek yüzey sertliği için %0,02 ila %0,1'e kadar bor içerebilir

Gri dökme demire eklenen borun miktarı aynı zamanda dökme demirin karbon eşdeğerine (CE) de bağlı olabilir, çünkü bor ilaveleri orta CE ısısında çekme mukavemetini tutarlı bir şekilde arttırmıştır.

Ancak belirli uygulamalar için gri dökme demire eklenecek optimum bor miktarını belirlemek için daha fazla araştırmaya ihtiyaç vardır.

Read the full article

#Borilavesi#Borunetkileri#Dökmedemirözellikleri#Fazlabor#İşlemeparametreleri#İşlenebilirlik#İşlenebilirliketkileri#Metalurji#Mukavemet#Mukavemetazalması#Optimalbormiktarı#Sertlik

0 notes

Text

Likidus Sıcaklığı (Sıvılaşma Sıcaklığı) Nedir?

Likidus sıcaklığı metalin döküm parçasının içine tamamen yerleşmesini ve istenilen şekli almasını sağlar. LIKIDUS sıcaklığı mukavemet değerini belirlediğinden döküm parçadaki çekmeyi arttırır. Bu nedenle döküm parçadaki çekme mukavemeti açısından önemlidir.

Likidus Sıcaklığının Çekme Mukavemeti Üzerindeki Etkisi:

Likidus sıcaklığı, döküm parçasının çekme mukavemetini belirlemede kritik bir faktördür. Likidus sıcaklığı ne kadar yüksekse, metal alaşımı o kadar düşük bir viskoziteye sahip olur. Bu durum, döküm parçasının içerisinde homojen bir şekilde yayılmasını sağlar ve parçanın istenilen özellikleriyle donması kolaylaşır. Sonuç olarak, daha yüksek bir likidus sıcaklığı, döküm parçasının çekme mukavemetinin artmasına yardımcı olur.

Likidus Sıcaklığının Önemi:

Döküm endüstrisinde likidus sıcaklığının belirlenmesi ve kontrol edilmesi, döküm parçalarının kalitesini ve dayanıklılığını arttırır. Döküm parçasının içerisinde oluşabilecek boşluklar ve yüzey kusurları, likidus sıcaklığının doğru bir şekilde ayarlanmamasından kaynaklanabilir. Bu nedenle, likidus sıcaklığının döküm sürecinde hassas bir şekilde kontrol edilmesi, parçaların istenilen özelliklere sahip olmasını sağlar.

Likidus sıcaklığı, döküm endüstrisindeki önemli bir parametredir ve döküm parçalarının kalitesini belirlemede kritik bir rol oynar. Bu nedenle, döküm sürecinde likidus sıcaklığının doğru bir şekilde belirlenmesi ve kontrol edilmesi, yüksek kaliteli ve dayanıklı parçaların üretilmesini sağlar.

LIKIDUS sıcaklığını etkileyen faktörler aşağıdaki gibidir;

- Kimyasal analiz ve karbon eşdeğeri LIKIDUS sıcaklığını etkiler.

- Ocakta metal içerisindeki sıcaklığın artışı, ocakta sıvı metalin uzun beklemesi oksijen

miktarının kaybını arttırır, bununla birlikte LIKIDUS sıcaklığı da artar.

- Ocağa şarjda atılan paslı çelik hurda miktarı artarsa LIKIDUS sıcaklığı da artar % perlit artar.

- Ocağa atılan hurda pul hurda ise yani yüzey alanı geniş ise LIKIDUS sıcaklığı artar

Çelik hurda kullanımı imal edilecek parça et kalınlığına göre önem arz eder. Parça inceyse FERRİTİK olması hasebiyle SFERO piki miktarı fazla olacaktır. Çelik hurda miktarı % 10 mertebesini geçmemelidir. Ancak kalın kesitli parçalarda durum farklıdır. Normal pik kullanımıyla birlikte hurda miktarı da artacak ve yapı PERLİTİK e dönecektir. Sadece “dkp sac hurda” kullanılarak üretilen 25 mm et kalınlığındaki parçalarda mekanik değerler istenildiği şekilde yakalanmaktadır.

LİKUDUS sıcaklığı mukavemet değerini belirler. 100 derecelik artış 1,7 hacimsel daralmaya neden olur. Buda parçadaki çekmeyi arttıracağından beslemeye dikkat edilmelidir.

LİKİDUS ile SOLUDUS sıcaklıklarının arası açılırsa çekme mukavemeti artacaktır.

Sonuç olarak SFERO yani Küresel Grafitli Dökme Demir ’de;

- kimyasal analiz,

- sıvı metal sıcaklığı,

- kullanılan şarj malzemeleri özellikleri,

direkt katılaşmanın oluşumunu ve mikro yapıyı etkileyen faktörlerdir.

Ancak mikro yapıyı etkileyen en önemli faktörlerden biri olan silisyum sayesinde faz sınırları

SiO2 + 2C = Si + 2CO kimyasal reaksiyonuyla belirlenecektir.

Eriyik grafitin kristalleşmesi için heterojen çekirdeklere sahip olmalıdır. Bu çekirdekler kural olarak SiO2’dir

Yukarıdaki reaksiyonla 50 derece üzerinde eriyikte ki silisyum oksijen alımına yol açar

Eriyiğin uzun süre belli sıcaklıkta tutulması, LİKUDUS sıcaklığını arttırarak oksijen kaybına ve dolayısıyla grafitin şeklinin bozulmasına neden olur.

Oksijen kaybı aşılama ile giderilmez.

Mangan ile aşılama heterojen GRAFİT ÇEKİRDEKLEŞMESİ ne engel olur.

Eriyiğin aşılamaya cevap vermesi için yeterli oksijen miktarına sahip olması gerekir.

Ca, Ba, Sr, Al gibi aktif aşılayıcılar STABİL oksitler meydana getirirler ve SiO2 bu oksitler üzerinden kristalleşir.

SFERO yani Küresel Grafitli Dökme Demir’in üretiminde küreselleştirme işlemi oksijen miktarı 74 ppm den 10 ppm değerine düşer. Aynı zamanda kükürt miktarı da azalır. Bunu takip eden aşılama işlemi ile eriyik çok sayıda aktif aşılayıcıların oluşturduğu heterojen oksit çekirdeklerine zenginleşecektir.

S azalması veya Magnezyum’ dan dolayı grafitin lamel büyümesi durur . DİSLOKASYON lar grafit kristalinin büyümekte olan taban düzlemini kendi üzerinde katlamaya zorlar.

Sıvılaşma sıcaklıkları tipik olarak, bir malzemenin eriyikten soğurken sıcaklığının izlenmesini içeren soğuma eğrisi analizi kullanılarak ölçülür.

Likidus Sıcaklığı (Sıvılaşma Sıcaklığı)nı Belirlemek İçin Hangi Yöntemler Kullanılır?

- Soğutma Eğrisi Analizi: Bu yöntem, bir numunenin eriyikten soğurken sıcaklığının ölçülmesini içerir. Sıvılaşma sıcaklığı, malzemenin tamamen katı hale geldiği ve artık sıvı olmadığı noktadır.

- Diferansiyel Taramalı Kalorimetri (DSC): DSC, bir numune ile bir referans malzeme arasındaki ısı akı��ını sıcaklığın bir fonksiyonu olarak ölçen bir tekniktir. Erime işlemiyle ilişkili endotermik pikin analiz edilmesiyle sıvılaşma sıcaklığının belirlenmesi için kullanılabilir.

- Söndürme Yöntemi: Bu yöntem, bir numunenin eriyik halinden katı duruma hızla soğutulmasını içerir. Sıvılaşma sıcaklığı numunenin tamamen katılaştığı sıcaklıktır

- Geliştirilmiş Sıcaklık Gradyanı Aparatı: Bu yöntem, camlarda sıvılaşma sıcaklığını ve kristal büyüme oranlarını belirlemek için bir sıcaklık gradyanı aparatı kullanır. Hataları en aza indirmek için küçük cam parçalarının platin alaşımlı bir tutucunun hücrelerine hapsedilmesini içerir.

- Silverman Yöntemi: Bu yöntem, bir cam numunesinin opak hale geldiği sıcaklığın ölçülmesini içerir; bu, kristalleşmenin başlangıcının bir göstergesidir. Sıvılaşma sıcaklığı, camın tamamen kristalleştiği sıcaklıktır.

Bu yöntemler cam, metal alaşımları, seramik ve kayalar gibi çeşitli malzemelerin sıvılaşma sıcaklığını belirlemek için kullanılır. Sıvılaşma sıcaklığı, faz geçişlerinin anlaşılmasında ve cam ve alaşımlar gibi malzemelerin üretim süreçlerinde önemlidir.

Read the full article

#Dislokasyon#DökümEndüstrisi#DökümKalitesi#DökümSüreciKontrol#Grafitçekirdekleşmesi#KaliteGüvencesi#Küreselgrafitlidökmedemir#Likidus#LikidusSıcaklığı#Metalalaşımları#MetalDökümü#Mukavemet#ParçaÜretimi#Sfero

0 notes